ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 115

Скачиваний: 0

СОДЕРЖАНИЕ

Слесарь по ремонту технологического оборудования

2. Терминология и классификация

2.3. Условные, рабочие и пробные давления

2.4. Условные обозначения и маркировка арматуры

2.5. Условные диаметры проходов

2.7. Размеры присоединительных элементов

3. Материалы, применяемые для деталей арматуры

3.4. Неметаллические конструкционные материалы

3.5. Сплавы для наплавки уплотнительных колец

4. Ремонт трубопроводной арматуры

4.1. Термины и определения основных понятий

4.3. Описание технологического процесса ремонта трубопроводной арматуры

4.4. Общие технические требования

4.5. Технические требования при дефектации деталей и узлов арматуры

4.7. Ремонт и ревизия пружинных предохранительных клапанов

5. Техника безопасности при ремонте трубопроводной арматуры

5.1. Общие требования безопасности

5.2. Требования безопасности перед началом работы

5.3. Требования безопасности во время работы

6. Конструкции запорной арматуры

7. Конструкции предохранительной арматуры

7.1. Предохранительные клапаны

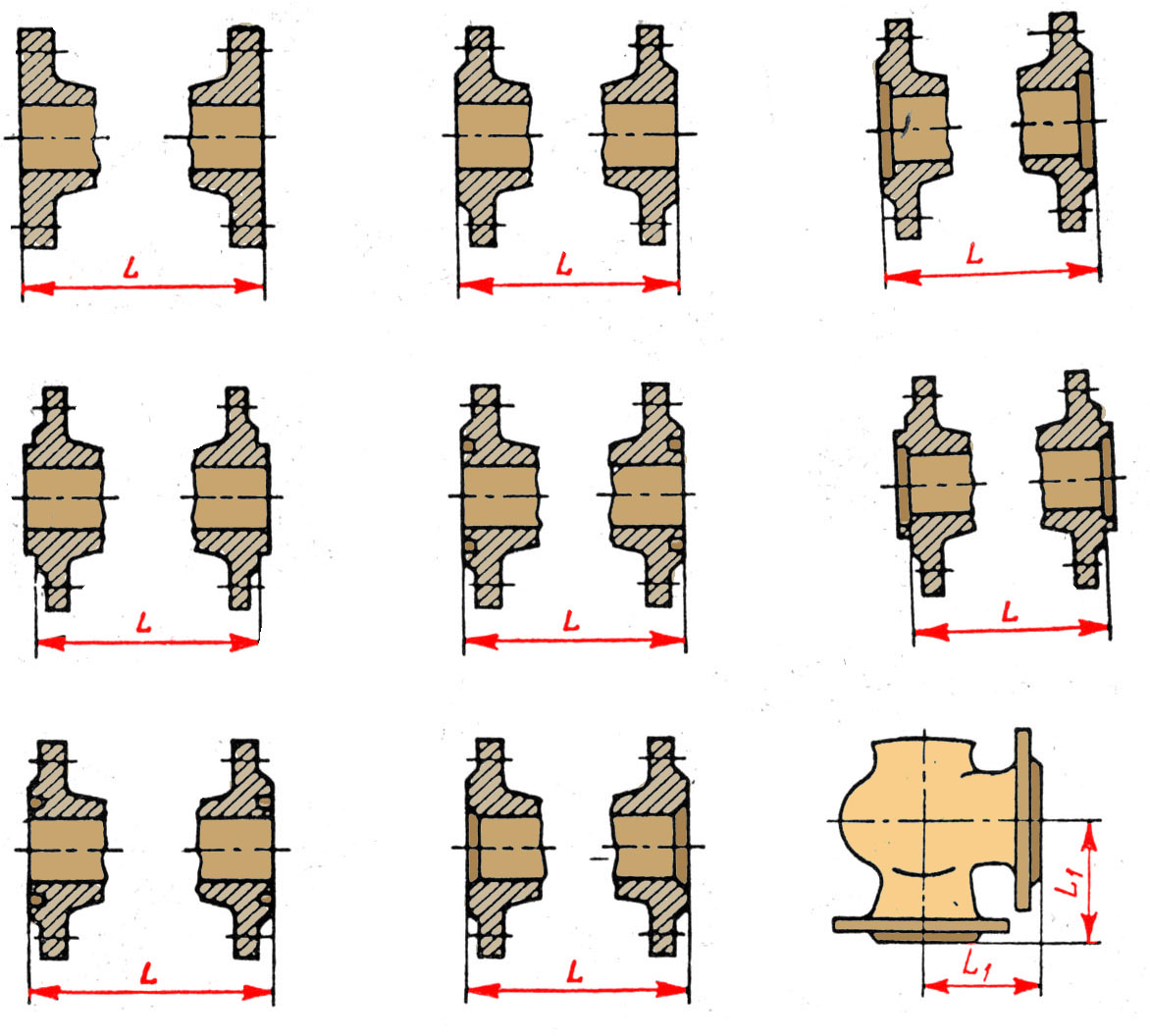

Слайд №1 Строительные длины проходной (L) и угловой (L1) арматуры

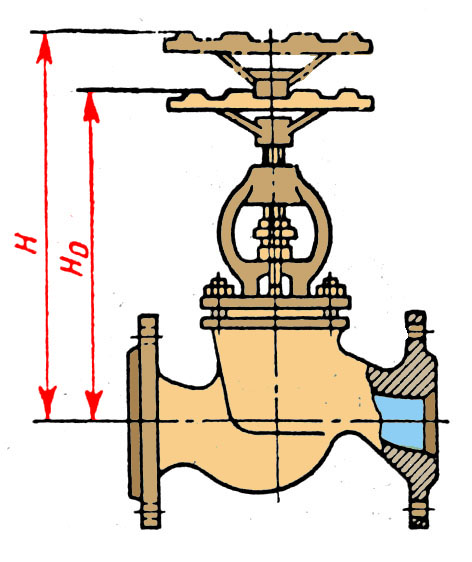

Слайд №2 Строительная высота арматуры

Слайд №3 Шпиндель задвижки типа ЗКЛ

Слайд №4 Схемы действия запорной арматуры

Слайд №6 Вентиль запорный прямоточный

Слайд №8 Вентили с внутренней и наружной ходовой резьбой

Слайд №10 Вентиль с электроприводом

Слайд №11 Клапан бессальниковый и электромагнитным приводом

Слайд №12 Задвижки с симметричным и несимметричным сужением корпуса

Слайд №13 Задвижка параллельная с выдвижным шпинделем и электроприводом

Слайд №14 Задвижка клиновая с цельным клином

Слайд №15 Задвижка клиновая с червячным редуктором для ручного управления

Слайд №16 Задвижка клиновая с редуктором с конической зубчатой передачей для ручного управления

Слайд №18 Кран проходной, сальниковый, фланцевый

Слайд №19 Кран проходной с паровым обогревом

Слайд №21 Кран с цилиндрической пробкой

Слайд №23 Предохранительный клапан грузовой открытого типа

Слайд №24 Предохранительный клапан грузовой закрытого типа

Слайд №25 Предохранительный клапан грузовой двухрычажный

Слайд №26 Предохранительный клапан пружинный

Слайд №27 Принципиальные схемы действия предохранительных клапанов

Слайд №28 Полноподъемный предохранительный клапан

Слайд №30 Предохранительный клапан с обогревом для вязких нефтяных сред

Слайд №31 Перепускное устройство

Слайд №32 Обратный подъемный клапан муфтовый

Слайд №33 Обратный подъемный клапан фланцевый

Слайд №34 Обратный подъемный клапан с пружиной возврата

Слайд №35 Обратный подъемный клапан с защитной сеткой для водопроводов

Слайд №36 Клапан обратный поворотный с отводом

Слайд №37 Клапан обратный поворотный для вертикальных трубопроводов

В случае применения внутренних покрытий обозначение материала покрытия объединяется с обозначением материала уплотнительных колец

| Внутреннее покрытие | Условные обозначения |

| Гумлирование Эмалирование Освинцование Футерование пластмассой Футерование наиритом | гм эм св п н |

Например индекс 30 Ч 925 бр обозначает задвижку (30) чугунную (Ч) с электроприводом (9) конструкции, обозначенной порядковым номером 25 по каталогу ЦКБА, с уплотнительными кольцами из латуни (бр).

При отсутствии привода индекс изделия состоит из четырех элементов.

Арматура, изготавливаемая по проектам Государственного проектного института нефтяного машиностроения, обозначается по другой системе с применением букв и цифр, например ЗКЛ 2-200-16- задвижка клиновая литая, второй модификации с условным проходом 200 мм на условное давление 16 кгс/мм 2 .

Чтобы иметь возможность при монтаже или в условиях эксплуатации быстро определять материал корпусных деталей и уплотняющих колец, арматура окрашивается в разные цвета.

| Материал | Цвет окраски |

| Чугун Углеродистая сталь Коррозионностойкая сталь Легированная сталь Латунь, бронза | черный серый голубой синий без окраски |

После установки арматуры на трубопровод она закрашивается вместе с трубопроводом.

2.5. Условные диаметры проходов

Номинальный диаметр отверстия в трубе или арматуре, служащий для прохода среды, называется условным диаметром прохода и обозначается Ду. Условные диаметры проходов трубопроводной арматуры согласно ГОСТ 355-67 имеют 31 основной размер, 19 вспомогательных и 8 размеров, которые могут быть использованы в виде исключения лишь для изготовленных ранее и эксплуатируемых трубопроводов. Основные размеры Ду (мм): 3; 6; 15; 20; 25; 32; 40; 50; 65; 80; 100; 125; 150; 200; 250; 300; 350; 400; 500; 600; 800; 1000; 1200; 1400; 1600; 2000; 2400; 3000; 3400; 4000.

2.6. Строительные длины

Строительная длина арматуры характеризует длину участка трубы, который арматура замещает в трубопроводе. Для фланцевой проходной арматуры (рис.1) строительная длина L равная расстоянию между торцами присоединительных фланцев, для угловой арматуры строительная длина (условная) L1 равна расстоянию от торца одного фланца до оси другого.

Строительные длины проходной (L) и угловой (L1) арматуры

Рис. 1

Строительная высота арматуры Н (рис. 2) определяется обычно до верхнего конца шпинделя, установленного в крайнее положение (затвор открыт).

Строительная высота арматуры

Рис. 2

Н - в открытом виде; Но - в закрытом виде

2.7. Размеры присоединительных элементов

Присоединительные патрубки наиболее часто имеют фланцы уплотнение в которых осуществляется прокладкой. Прокладка может изготавливаться из мягкого, неметаллического материала (резины, картона, паронита, фторопласта и пр.) или из металла. Наиболее часто используются прокладки из паронита.

ГОСТами регламентированы монтажные размеры фланцевых соединений различных конструкций, используемых в арматуре для разных условий работы.

Арматура малых диаметров проходя (Ду< 80 мм) может иметь муфтовые концы с цилиндрической резьбой, снабженные шестигранником. Размер «под ключ» шестигранника может составлять от 19 до 100 мм и должен удовлетворять требованиям ГОСТ 6424-60.

В

опросы к размышлению:

опросы к размышлению:-

Дать определение трубопроводной арматуры -

Распределение арматуры по характеру выполняемых функций. -

Распределение арматуры по конструкции присоединительных патрубов. -

Распределение арматуры по способу герметизации. -

Тип арматуры. -

Дать определение задвижки. -

Дать определение клапана. -

Распределение клапанов по назначению. -

Дать определение крана. -

Дать определение а) условного; б) рабочего; В) пробного давления. -

Дать определение условного диаметра прохода. -

Расшифровка элементов индекса изделия по системе ЦКБА. -

Цвета окраски арматуры в зависимости от материала.

3. Материалы, применяемые для деталей арматуры

3.1. Чугуны

В арматуростроении используются серые, ковкие и высокопрочные чугуны, значительно реже применяются чугуны кислотостойкие. Жаростойкие, щелочестойкие и антифрикционные.

Наибольшее распространение получили серые чугуны. Применяются серые чугуны следующих марок: СЧ 15-32; СЧ 18-36; СЧ 21-40; СЧ 24-44; СЧ 28-48 и СЧ 32-52. В обозначениях марок серых чугунов первое число показывает предел прочности при растяжении, второе – предел прочности при изгибе.

Принятые обозначения механических характеристик:

Gв – предел прочности при растяжении;

Gи – предел прочности при изгибе

Gч – предел текучести

Gс – предел прочности при сжатии

τ ср – предел прочности при срезе.

Φ – поперечное сужение

Δ – относительное удлинение

Aн – ударная вязкость

Ковкие чугуны – условное название, так как коваться они не могут, хотя имеют повышенные по сравнению с другими чугунами пластические свойства, что позволяет применять их для более высоких давлений и температур, чем серый чугун. Для деталей арматуры применяются ковкие чугуны КЧ 30-6 и КЧ 33-8. В обозначениях марок ковких чугунов первое число – предел прочности при растяжении, второе – относительное удлинение в процентах при разрыве образцу.

Высокопрочные чугуны. Имеют повышенные механические свойства.

Удлинения, ударная вязкость и усталостная прочность некоторых высокопрочных чугунов позволяют в отдельных случаях заменить ими сталь. Используется при температуре рабочей среды до 300

0 С. Обозначении марки (например ВЧ 38-17) аналогично ковким чугунам.

3.2. Стали

Сталь благодаря высокой механической прочности и пластичности является высококачественным материалом для изготовления ответственных деталей арматуры. Пластичность стали способствует выравниванию напряжений в отдельных точках детали и уменьшает опасность ее внезапного разрушения, что особенно важно для арматуры высоких параметров и другой ответственной арматуры.

Углеродистые стали.

Углеродистая сталь обыкновенного качества изготавливается по ГОСТ 380-88 ( на бессемеровскую сталь не распространяется), качественная, выплавленная в основных конверторах, мартеновских и электрических печах – по ГОСТ 1050-88.

Углеродистая сталь обыкновенного качества подразделяется на три группы: А,Б и В. Стали группы А изготавливаются с гарантированными механическими характеристиками после горячей прокатки. Группы Б – с гарантированными химическим составом; группы В – с гарантированным комплексом механических характеристик и химического состава. Стали группы А применяются для неответственных деталей, а для более нагруженных деталей применяются стали группы Б или В. Сталь каждой группы подразделяется на категории в зависимости от нормируемых показателей: группа А –1; 2; 3, группа Б – 1; 2, группа В – 1; 2; 3; 4; 5; 6. Углеродистые стали могут применяться при низких температурах : спокойная – до –40 0 С; кипящая до – 30 0 С. С повышением температуры свыше 300 0 С механические свойства углеродистой стали быстро снижается, поэтому сталь обыкновенного качества применяется до 425 0 С, качественная – до 455 0 С.

В обозначении марок стали (например, ВСтЗпс 2) буквы Ст обозначают сталь , цифры от 0 до 6 – условный номер марки, буквы Б и В обозначают группы. Номер категории ставится в конце обозначения, первая категория и группа А в обозначении не указываются. Сталь всех групп с номерами 1-4 по степени раскисления изготавливают кипящей (Кп), полуспокойной (пс) и спокойной (сп). Стали с номерами марок 5 и 6 изготавливают полуспокойной и спокойной. Стали марок Сто и БСто по степени раскисления не подразделяются. Для соединения сваркой применяются стали с содержанием углерода менее 0,22 %. Если степень раскисления стали не указывается