ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 140

Скачиваний: 0

СОДЕРЖАНИЕ

Слесарь по ремонту технологического оборудования

2. Терминология и классификация

2.3. Условные, рабочие и пробные давления

2.4. Условные обозначения и маркировка арматуры

2.5. Условные диаметры проходов

2.7. Размеры присоединительных элементов

3. Материалы, применяемые для деталей арматуры

3.4. Неметаллические конструкционные материалы

3.5. Сплавы для наплавки уплотнительных колец

4. Ремонт трубопроводной арматуры

4.1. Термины и определения основных понятий

4.3. Описание технологического процесса ремонта трубопроводной арматуры

4.4. Общие технические требования

4.5. Технические требования при дефектации деталей и узлов арматуры

4.7. Ремонт и ревизия пружинных предохранительных клапанов

5. Техника безопасности при ремонте трубопроводной арматуры

5.1. Общие требования безопасности

5.2. Требования безопасности перед началом работы

5.3. Требования безопасности во время работы

6. Конструкции запорной арматуры

7. Конструкции предохранительной арматуры

7.1. Предохранительные клапаны

Слайд №1 Строительные длины проходной (L) и угловой (L1) арматуры

Слайд №2 Строительная высота арматуры

Слайд №3 Шпиндель задвижки типа ЗКЛ

Слайд №4 Схемы действия запорной арматуры

Слайд №6 Вентиль запорный прямоточный

Слайд №8 Вентили с внутренней и наружной ходовой резьбой

Слайд №10 Вентиль с электроприводом

Слайд №11 Клапан бессальниковый и электромагнитным приводом

Слайд №12 Задвижки с симметричным и несимметричным сужением корпуса

Слайд №13 Задвижка параллельная с выдвижным шпинделем и электроприводом

Слайд №14 Задвижка клиновая с цельным клином

Слайд №15 Задвижка клиновая с червячным редуктором для ручного управления

Слайд №16 Задвижка клиновая с редуктором с конической зубчатой передачей для ручного управления

Слайд №18 Кран проходной, сальниковый, фланцевый

Слайд №19 Кран проходной с паровым обогревом

Слайд №21 Кран с цилиндрической пробкой

Слайд №23 Предохранительный клапан грузовой открытого типа

Слайд №24 Предохранительный клапан грузовой закрытого типа

Слайд №25 Предохранительный клапан грузовой двухрычажный

Слайд №26 Предохранительный клапан пружинный

Слайд №27 Принципиальные схемы действия предохранительных клапанов

Слайд №28 Полноподъемный предохранительный клапан

Слайд №30 Предохранительный клапан с обогревом для вязких нефтяных сред

Слайд №31 Перепускное устройство

Слайд №32 Обратный подъемный клапан муфтовый

Слайд №33 Обратный подъемный клапан фланцевый

Слайд №34 Обратный подъемный клапан с пружиной возврата

Слайд №35 Обратный подъемный клапан с защитной сеткой для водопроводов

Слайд №36 Клапан обратный поворотный с отводом

Слайд №37 Клапан обратный поворотный для вертикальных трубопроводов

Широкое применение имеют антифрикционные смазки ЦИАТИМ-201 и ЦИАТИМ-221. Смазка ЦИАТИМ-201 по ГОСТ 6267-59 представляет собой минеральное масло , загущенное литиевым мылом. Она может быть использована при температуре от –60 до +1200С. смазка химически стабильна, но не рекомендуется для работы в контакте с цветными сплавами. Смазками ЦИАТИМ-221 по ГОСТ 9433-60 используется в широком диапазоне температур (от –60 до +1500С) и представляет собой кремнийорганическую жидкость, загущенную литиевым мылом. Смазка не действует на резину, поэтому она может быть использована также для смазки резиновых манжет. Смазка ЦИАТИМ-221 стойка в парах кислот.

Большие перспективы для использования в арматуростроении имеет смазка, представляющая собой кремнийорганическую жидкость с дисульфидом молибдена- двусернистым молибденом МоS2. Дисульфид молибдена стоек в атмосфере азота, водорода, в серной, фосфорной и уксусной кислотах при температуре от –200 до +4500С, в окисляющих средах не стоек, так как окисляется содержащаяся в нем сера.. Такая смазка может значительно улучшить работу кранов и резьбовых соединений шпиндель – ходовая гайка, уменьшить силу трения и износ деталей при температуре до + 250 0С, а для стали Х18Н10Т- до +3500С. Она может также улучшить условия работы уплотняющих поверхностей арматуры. Исследования смазочных материалов последних лет выявили положительную роль некоторых вводимых в смазку металлических порошков, которые, осаждаясь на поверхность трения, предохраняют их от износа и задирания и снижает силу трения в паре. Также смазки получили название плакирующие . Так, присутствие свинца, олова и серебра в смазке снижает силу трения.

Вопросы к размышлению:

-

Чугуны, применяемые для изготовления деталей арматуры. Примеры обозначения и расшифровки. -

С тали, применяемые для изготовления деталей арматуры. Примеры обозначения и расшифровка.

тали, применяемые для изготовления деталей арматуры. Примеры обозначения и расшифровка. -

Цветные металлы и сплавы, применяемые для изготовления деталей арматуры. Примеры обозначения и расшифровки. -

Основные неметаллические конструкционные материалы, применяемые в арматуростроении . Краткая характеристика и область применения. -

Сплавы, применяемые для плавки уплотнительных колец. -

Прокладочные материалы неметаллические для арматуры. Условия применения. -

Материалы для сальниковой набивки, применяемые в нашем производстве. -

Смазки, применяемые в арматуростроении. -

Классификация углеродистой стали обыкновенного качества -

по ГОСТ 38-88. -

Цвета маркировки углеродистой качественной конструкционной стали по ГОСТ 1050-88 -

Паронит, применяемый для изготовления прокладок.

4. Ремонт трубопроводной арматуры

4.1. Термины и определения основных понятий

Дефект – невыполнение заданных требований или нецелесообразного

прогнозирования, касающиеся использование объекта, включая требования, относящиеся к безопасности.

Контроль – деятельность, включающая проведение измерений, испытаний или оценки одной или нескольких характеристик объекта и сравнение полученных результатов с установленными требованиями для определения: достигнуто ли соответствие по каждой из этих характеристик.

Ремонт – действие, предпринятое в отношении несоответствующей продукции с тем, чтобы она удовлетворяла заданным эксплутационным требованиям, хотя может не соответствовать исходным установленным требованиям.

4.2. Ответственность

Рабочий несет ответственность:

-

за качественное, своевременное и безопасное производство работ; -

за выполнение требований инструкций по охране труда при ремонтных работах; -

за выполнение плановых заданий.

Ответственный производитель работ (ст. мастер, мастер) несет ответственность:

-

за организацию работ согласно требований технических условий, СниП и др. нормативной документации; -

за безопасную организацию охраны труда при проведении ремонтных работ; -

за соблюдением работниками обязанностей по охране труда.

4.3. Описание технологического процесса ремонта трубопроводной арматуры

Организация ремонта

Ремонт трубопроводной арматуры производится согласно утвержденной технологической схемы производства работ.

Дефектация корпусных узлов (корпус, крышка и т.д) до разработки арматуры производится методом опрессовки на стендах.

Перед дефектацией детали и узлы арматуры должны быть очищены и промыты.

Контроль технического состояния деталей производится путем осмотра и измерений размеров, указанных в технических требованиях на дефектацию и ремонт. Выбраковке подлежат детали с дефектами, устранение которых технически и экономически нецелесообразно.

4.4. Общие технические требования

При замене изношенных деталей новыми материал последних должен соответствовать материалу заменяемых. Допускается замена на материал, по качеству не уступающий заложенному в технической документации завода-изготовителя.

При ремонте арматуры прокладки паронитовые, резиновые и т.п. независимо от их состояния заменяются новыми. На паронитовых прокладках не должно быть вырванных мест или разрывов. Неравномерность толщины прокладки не должны превышать 10%. Прокладки металлические овального сечения, спирально - навитые и т.п., перед сборкой должны быть тщательно осмотрены и промерены. Трещины, вмятины, раковины и другие дефекты на поверхности этих прокладок не допускаются.

Сальниковая набивка при ремонте арматуры полностью заменяется.

Трубопроводная арматура, которая в процессе дефектации признана непригодной для ремонта, подлежит списанию. Списание арматуры производится по акту.

4.5. Технические требования при дефектации деталей и узлов арматуры

4.5.1. Корпусные узлы

Наличие трещин, раковин, снижение прочности вследствие коррозионного и механического износа выявляются при дефектации корпусных узлов перед разработкой методом опрессовки с внешним осмотром. Величина опрессовочного давления (Рпроб) при этом принимается в соответствии с ГОСТ 356-68.

В сомнительных случаях при выявлении и определении границ трещин, рыхлостей, пор, раковин применяются цветной и ультразвуковой методы дефектоскопии.

4.5.2. Клинья, клапаны, захлопки обратных клапанов, уплотнительные кольца

Клинья, клапаны, захлопки (запирающие узлы) с трещинами в эксплуатацию не допускаются.

На уплотнительных поверхностях запирающих узлов для арматуры с Ду менее 200 мм допускается без ремонта отдельные раковины или группы раковин (не более 3) с диаметром и глубиной не более 0,5 мм, если расстояние между ними не менее 10 мм.

Клинья, клапаны, захлопки подлежат отбраковке в следующих случаях:

А) если толщина перегородки (тела) в наименьшем сечении под действием коррозии и эрозии уменьшилась и достигла величины:

Ду, мм 50 80 100 150 200 250 300 400 500

Предельная отбраковочная толщина 4,5 7,0 8,5 12,5 17,0 21,0 25,0 35,5 42,0

Б) Если в результате коррозии и эрозии за время работы до следующего ремонта толщина стенки выйдет за пределы отбраковочных размеров.

На резьбе уплотнительных колец

, изготовленных из коррозионостойких и жаростойких сталей независимо от класса точности резьбы вмятины, заусенцы, рванины и выкрашивания не допускаются.

4.5.3. Шпиндели

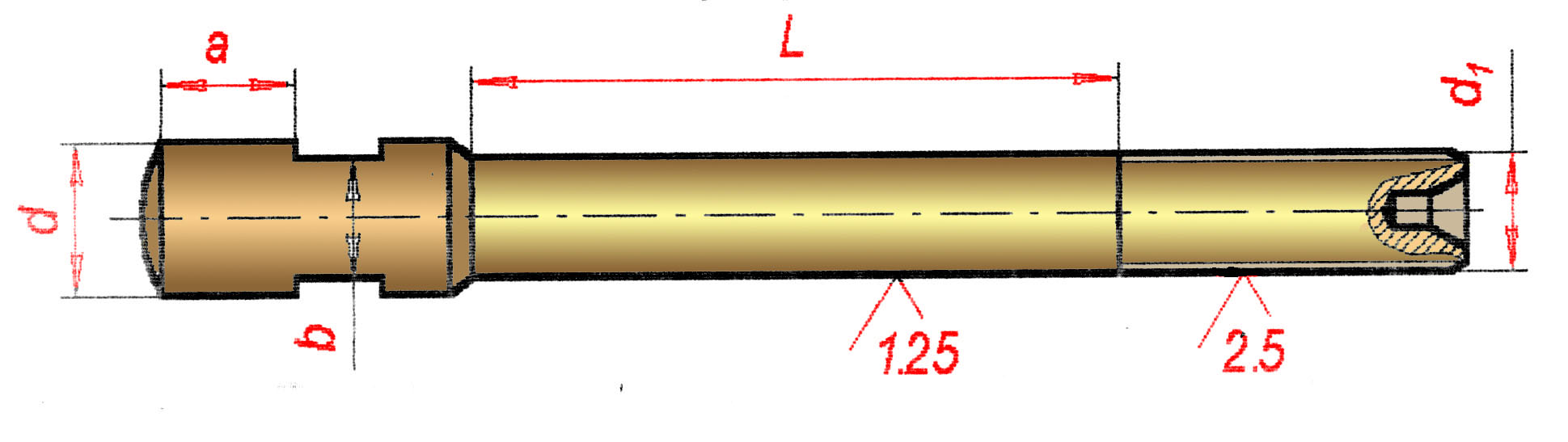

Трещины на шпинделе, отколы несущих заплечников головки шпинделя не допускаются. Износ головки шпинделя (рис. 3) по диаметру d допускается не более 1 мм. Уменьшение высоты a заплечника головки шпинделя допускается не более 20% номинального размера.

Шпиндель задвижки типа ЗКЛ

Рис. 3

Поверхность цилиндрической части L шпинделя должна иметь шероховатость не ниже Ra 1,25

На цилиндрической части шпинделя не допускается:

овальность более 0,1 мм

седло образность (неравномерность диаметров по длине) более 0,1 мм

биение более 0,1 мм

На ходовой резьбе шпинделя независимо от класса точности резьбы вмятины, заусенцы, рванины и выкрашивания не допускаются. Допускается износ ходовой резьбы не более 15% толщины нитки.

4.5.4. Гайки шпинделей

Гайки шпинделя, имеющие трещины, отколы, износы шпоночных пазов и резьб крепления маховиков, износ трущейся части, при которых нарушаются требования пункта 4.6.4. выбраковываются.

На ходовой резьбе гайки шпинделя независимо от класса точности резьбы вмятины, рванины и выкрашивания не допускаются. Допускается износ ходовой резьбы не более 10% толщины нитки.

Рванины и выкрашивания на поверхности метрической резьбы, если по глубине выходят за пределы среднего диаметра и общая их протяженность по длине превышает половину витка, не допускаются.

Износ шпоночных пазов по ширине не должен превышать величин:

Ширина паза, мм 3-6 7-10 11-30

Увеличение паза по ширине, мм 0,06 0,07 0,1

Износ упорного бурта гаек шпинделя не должен превышать 25% от первоначального размера.

4.5.5. Сальниковые втулки, маховики, нажимные фланцы сальников

Сальниковые втулки при наличии задиров, коррозии, вмятин на внутренней и наружной поверхности глубиной более 0,5 мм ремонту не подлежат Смещение (эксцентриситет) оси внутреннего диаметра втулки относительно наружного диаметра должно быть не более 0,1.

Откидные болты (шпильки) сальника с изношенной или сорванной резьбой и погнутые заменяются новыми.

Трещины и отколы в стальных и чугунных маховиках не допускаются. Увеличение шпоночного паза по ширине не должно превышать величин: