ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.10.2024

Просмотров: 49

Скачиваний: 0

СОДЕРЖАНИЕ

1.2 Определение частот вращения и крутящих моментов на валах привода

2.2 Проектный расчёт быстроходной передачи

2.3 Проектный расчёт тихоходной передачи

3.1.2 Проверочный расчёт быстроходной передачи по напряжениям изгиба

3.2.2 Проверочный расчёт тихоходной передачи по напряжениям изгиба

4 Проектный расчет валов редуктора

5 Обоснование и расчет основных размеров корпуса редуктора

6.2 Расчёт тихоходного вала редуктора на усталостную выносливость

7 Выбор и расчёт шпоночных соединений привода

8 Выбор и расчёт подшипников привода

Введение

Согласно заданию на курсовой проект необходимо спроектировать привод ленточного конвейера. Ленточный конвейер предназначен для перемещения сыпучих материалов в горизонтальной плоскости или под небольшим углом к горизонту на небольшие расстояния.

Привод состоит как из стандартных деталей, так и из деталей форма и размеры которых определяются на основе конструктивных, технологических, экономических и других нормативов (корпус и крышка редуктора, валы, шестерни и др.).

Привод состоит из следующих основных элементов:

- электродвигатель – стандартный механизм, предназначен для преобразования электрической энергии в механическую;

- редуктор – нужен для повышения крутящего момента и понижения частоты вращения вала;

- муфта – предназначена для соединения валов, а также может служить для компенсации несоосности валов и динамических нагрузок;

- рама – сварная металлоконструкция, которая крепится к фундаменту или на другое основание и предназначена для установки на нее элементов привода.

1 Энерго-кинематический расчёт привода

Цель энергокинематического расчета – подбор электродвигателя и определение частот вращения и крутящих моментов на всех валах привода. Эти данные являются исходными данными для дальнейших проектных расчетов передач привода.

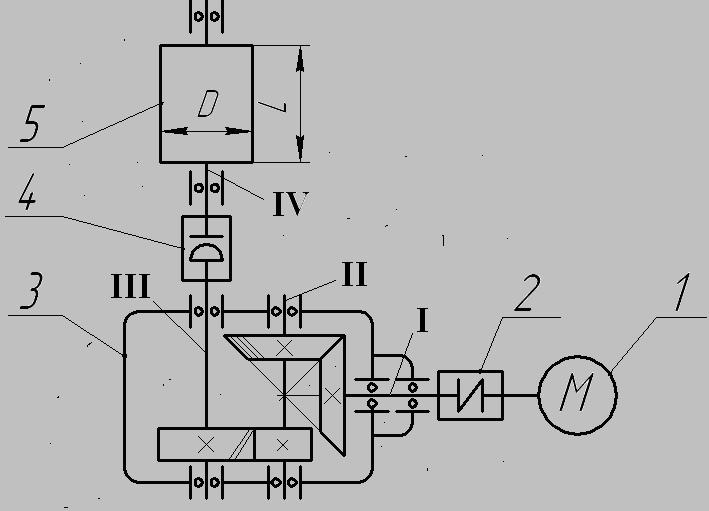

Схема привода представлена на рисунке 1.1.

1 – электродвигатель; 2 – муфта упруго-компенсирующая; 3 – редуктор; 4 – муфта жестко-компенсирующая; 5 – приводной вал с барабаном

Рисунок 1.1 – Схема привода

Исходные данные к расчёту следующие:

Окружное усилие

на барабане

![]() кН;

кН;

Окружная скорость

![]() м/с;

м/с;

Диаметр барабана

![]() мм;

мм;

Срок службы привода – 5 лет.

Ксут = 0,5.

1.1 Подбор электродвигателя

Выбор электродвигателя

осуществляется по мощности, требуемой

для обеспечения передачи крутящего

момента на приводном валу. Мощность на

приводном валу![]() ,

кВт рассчитывается по формуле:

,

кВт рассчитывается по формуле:

![]() , (1.1)

, (1.1)

![]() Вт = 3,12 кВт.

Вт = 3,12 кВт.

Требуемую мощность

электродвигателя

![]() , кВт

определим по формуле:

, кВт

определим по формуле:

![]() , (1.2)

, (1.2)

где ![]() ‑ общий

коэффициент полезного действия (КПД)

привода.

‑ общий

коэффициент полезного действия (КПД)

привода.

КПД привода

![]() определяется как произведение КПД

элементов привода, т.е. по формуле:

определяется как произведение КПД

элементов привода, т.е. по формуле:

![]() , (1.3)

, (1.3)

где ![]() ‑ КПД

муфты соединительной,

‑ КПД

муфты соединительной,

![]() = 0,98;

= 0,98;

![]() ‑ КПД

зубчатой прямозубой передачи,

‑ КПД

зубчатой прямозубой передачи,

![]() = 0,97;

= 0,97;

![]() ‑ ‑ КПД

конической передачи,

‑ ‑ КПД

конической передачи,

![]() = 0,96;

= 0,96;

![]() ‑ КПД

одной пары подшипников,

‑ КПД

одной пары подшипников,

![]() = 0,99.

= 0,99.

Значения КПД взяты из таблицы 1.1, [1].

Общее КПД привода:

![]()

Тогда требуемая мощность электродвигателя:

![]() кВт.

кВт.

На выходном валу

установлено выходное звено – барабан.

Окружная скорость на выходном звене

![]() , м/с

определяется по формуле:

, м/с

определяется по формуле:

![]() , (1.4)

, (1.4)

где ![]() - угловая

скорость выходного звена, с-1;

- угловая

скорость выходного звена, с-1;

![]() ‑ диаметр

выходного звена, м;

‑ диаметр

выходного звена, м;

Отсюда угловую скорость выходного звена определим по формуле:

![]() (1.5)

(1.5)

![]() с-1

с-1

Частоту вращения выходного звена определим по формуле:

![]() . (1.6)

. (1.6)

![]() с-1.

с-1.

Определим

предварительно частоту вращения

двигателя

![]() , мм

по формуле:

, мм

по формуле:

![]() , (1.7)

, (1.7)

где ![]() ‑ передаточное

число тихоходной зубчатой передачи;

‑ передаточное

число тихоходной зубчатой передачи;

![]() ‑ передаточное

число быстроходной зубчатой передачи.

‑ передаточное

число быстроходной зубчатой передачи.

Предварительно

по таблице 1.2,

[1] принимаем

![]() = 3,

= 3,

![]() = 5.

Тогда,

= 5.

Тогда,

![]() мин-1.

мин-1.

По требуемой

мощности электродвигателя

![]() и частоте вращения

и частоте вращения

![]() по таблице 16.7.1, [1].

Выбираем электродвигатель асинхронный

4А112МВ6У3

(ГОСТ 19523-81) с частотой вращения

по таблице 16.7.1, [1].

Выбираем электродвигатель асинхронный

4А112МВ6У3

(ГОСТ 19523-81) с частотой вращения

![]() мин-1,

и мощностью

мин-1,

и мощностью

![]() кВт.

кВт.

1.2 Определение частот вращения и крутящих моментов на валах привода

Для определения частот вращения на валах привода окончательно назначим передаточные числа передач:

Общее передаточное

число привода

![]() рассчитаем по формуле [1]:

рассчитаем по формуле [1]:

![]() , (1.8)

, (1.8)

где

![]() ‑ реальная

частота вращения электродвигателя,

мин-1.

‑ реальная

частота вращения электродвигателя,

мин-1.

![]() .

.

Согласно таблице 1.2 [3] передаточное число тихоходной ступени для цилиндрических коническо-цилиндрических редукторов рекомендуется определять по формуле

![]() , (1.9)

, (1.9)

![]()

Тогда передаточное число быстроходной ступени:

![]() , (1.10)

, (1.10)

![]() .

.

Определим частоты вращения на валах привода (обозначения валов соответствует обозначениям на рисунке 1.1):

Частота вращения на валу I:

![]() мин-1;

мин-1;

Частота вращения на валу II:

![]() мин-1;

мин-1;

Частота вращения на валу III:

![]() мин-1;

мин-1;

Частота вращения на валу VI:

![]() мин-1;

мин-1;

Крутящие моменты

на валах

![]() , Н·м определяются по формуле:

, Н·м определяются по формуле:

![]() (1.11)

(1.11)

где i – номер вала;

![]() – мощность

на i-ом

валу, кВт;

– мощность

на i-ом

валу, кВт;

![]() – угловая

скорость i-ого

вала, с-1;

– угловая

скорость i-ого

вала, с-1;

Рассчитаем мощности на валах привода:

Мощность на валу I:

![]() кВт.

кВт.

Мощность на валу II:

![]() кВт.

кВт.

Мощность на валу III:

![]() кВт.

кВт.

Мощность на валу VI:

![]() кВт.

кВт.

Определим угловые скорости валов по формуле (1.3):

Угловая скорость вала I:

![]() с-1;

с-1;

Угловая скорость вала II:

![]() с-1;

с-1;

Угловая скорость вала III и VI:

![]() с-1;

с-1;

Тогда крутящие моменты на валах:

Крутящий момент на валу I:

![]() Н∙м;

Н∙м;

Крутящий момент на валу II:

![]() Н∙м;

Н∙м;

Крутящий момент на валу III:

![]() Н∙м;

Н∙м;

Крутящий момент на валу VI:

![]() Н∙м;

Н∙м;

2 Проектный расчёт передач редуктора

2.1 Выбор материалов, термообработки и определение допускаемых напряжений для зубчатых колес

Для изготовления

колёс и шестерен выбираем материал

Сталь40Х (![]() МПа,

МПа,

![]() МПа,).

МПа,).

Назначаем термообработку по таблице 8.7, [3]:

‑ для колес – улучшение до H = (230…260)HB

‑ для шестерен – азотирование поверхности зубьев до твёрдости поверхности H = (50…59)HRС (твердость сердцевины зуба (26…30)HRС)

Определяем допускаемые контактные напряжения по формуле:

![]() , (2.1)

, (2.1)

где ![]() ‑ предел

контактной выносливости, МПа;

‑ предел

контактной выносливости, МПа;

![]() ‑ коэффициент

безопасности;

‑ коэффициент

безопасности;