Файл: Курсовой проект по дисциплине Теория и технология химических процессов органического и нефтехимического синтеза на тему Технологическое проектирование установки гидроочистки дизельной фракции мощностью 1910 тыс тгод.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.04.2024

Просмотров: 173

Скачиваний: 2

СОДЕРЖАНИЕ

1.3 Термодинамика и кинетика процесса

1.5 Основные параметры и их влияние на процесс

1.6 Математическое моделирование процесса

1.7 Сведения о существующих технологиях (патентный обзор)

2.1 Характеристика исходного сырья, материалов, катализаторов, энергоресурсов и готового продукта

2.2 Описание технологической схемы

2.3 Технологические расчеты установки и основных аппаратов

2.3.1 Исходные данные для расчета

2.3.2 Определение часовой производительности установки

2.3.5 Определение выхода сероводорода

2.3.5 Материальный баланс установки

2.3.7 Расчет толщины корпуса и эллиптического днища реактора

2.3.8 Тепловой баланс реактора

2.3.8.1 Расчет парциальных давлений компонентов ГСС и ГПС

2.3.8.2 Определение агрегатного состояния ГСС и ГПС

2.3.8.4 Расчет потерь тепла в окружающую среду

2.3.8.5 Материальный и тепловой баланс реактора

2.3.9 Гидравлический расчет реактора

2.3.10.1 Расчет холодного сепаратора высокого давления

2.3.10.2 Расчет холодного сепаратора низкого давления

2.3.11 Расчет сырьевого теплообменника

2.3.12 Расчет конденсатора-холодильника АВО-1 по укрупненным показателям

2.3.13 Расчет водяного холодильника ВХ-1 по укрупненным показателям

2.3.14 Расчет печи П-1 по укрупненным показателям

1.3 Термодинамика и кинетика процесса

Основные реакции гидрогенолиза гетероатомных соединений и гидрирования непредельных углеводородов в процессе гидроочистки протекают с выделением тепла (экзотермические реакции) и с уменьшением объема. Тепловой эффект на 1 кг прямогонного сырья составляет порядка 20-90 кДж. Однако, при вовлечении вторичных фракций в процесс гидроочистки тепловой эффект возрастает до 300 кДж/кг в зависимости от процента вовлечения и содержания в них непредельных углеводородов [6].

Для быстрого протекания химических реакций в процессе гидроочистки в присутствии катализатора поддерживают температуры 280-330 °С для гидроочистки бензиновых фракций, 280-360 °С для керосиновых фракций и 350-420 °С для дизельных фракций при давлении 2,5-5,0 МПа [5, 7].

Протекание химических реакций сильно зависит от строения исходных молекул и наличия гетероатома в ее структуре. Так, наиболее быстро протекают реакции гидрирования олефиновых углеводородов, затем реакции удаления серы, насыщения ароматических углеводородов и сложнее всего протекают реакции удаления кислород- и азотсодержащих соединений. В таблице 1.1 приведены данные по степени превращения различных гетероатомных соединений в процессе гидроочистки в зависимости от температуры [5, 8].

Таблица 1.1 – Степень превращения различных видов гетероатомных соединений в зависимости от температуры

| Углеводород | Превращение, % | ||

| при 200°С | при 350°С | при 400°С | |

| Тиофан | 41 | 100 | 100 |

| Тетрагидрофуран | 0 | 25 | 55 |

| Тиофен | 0 | 15 | 39 |

| Фуран | 0 | 0 | 10 |

| Пиррол | 0 | 0 | 0 |

Множеством исследований показано, что различные серосодержащие соединения, присутствующие в нефтяных фракциях, существенно отличаются по реакционной способности. Так, скорость гидрирования сернистых соединений уменьшается в ряду: меркаптаны > сульфиды > дисульфиды > тиофены > бензотиофены > дибензотиофены и его производные, что соответствует увеличению их стабильности. Основные соединения серы, присутствующие в дизельных фракциях, и их относительная скорость реакции приведены в таблице 1.2 [5, 9].

Таблица 1.2 – Реакционная способность сераорганических соединений

| Сернистое соединение | Химическая формула | Относительная скорость обессеривания | Содержание в нефтяных фракциях |

| Тиофен | | 100 | Бензиновая |

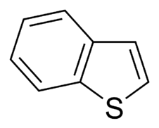

| Бензотиофен |  | 50 | Бензиновая, керосиновая |

| Дибензотиофен | | 30 | Керосиновая, дизельная |

| 4-метилдибензотиофен |  | 5 | Дизельная |

| 4,6-диметилдибензотиофен |  | 1 | Дизельная, вторичные фракции |

1.4 Катализаторы процесса

Катализаторы гидроочистки представляют собой молибден (Mo) или вольфрам (W), нанесенные на оксид алюминия (Al2O3) и промотированные кобальтом (Co) или никелем (Ni). В оксидной форме содержание металлов варьируется 12-20 % MoO3 или WO3 и 3-6 % NiO или CoO. Состав катализатора и содержание активных металлов зависит от перерабатываемого сырья. Так, в процессах гидроочистки бензиновых фракций в основном применяются Со-Мо катализаторы, а для более тяжелого сырья (керосиновые и дизельные фракции) используются Ni-Mo или Ni-Со-Mo катализаторы [2, 5].

Почти вся активная площадь поверхности катализатора, на которой протекают химические реакции, находится в порах оксида алюминия, а металлы диспергированы по ней тонким слоем. В связи с этим, пористая структура катализатора является важным фактором определения эффективности его работы. Оптимальной площадью поверхности для катализаторов гидроочистки является 150-300 м2/г [5, 10].

При синтезе катализаторов гидроочистки активные металлы представлены в оксидной форме, однако, активной формой является сульфидная, поэтому в эксплуатации предварительно проводят процесс сульфидирования катализатора одним из способов [5]:

- сульфидирование сернистым сырьем;

- сульфидирование углеводородным сырьем с добавлением 1-2 % сернистых соединений (например, диметилдисульфид);

- сульфидирование смесью водородсодержащего газа (ВСГ) и сероводорода;

- сульфидирование элементарной серой.

На НПЗ широко применяются катализаторы как импортных производителей, таких как Holdor Topce, Albemarle, Axens, Criterion и др., так и отечественные, выпускаемые АО «ВНИИ НП», АО «АЗКиОС» (Ангарск), ЗАО «Промкатализ» (Рязань), АО «НЗК» (Новокуйбышевск). Современные катализаторы гидроочистки различных производств имеют схожие показатели эффективности работы. В таблице 1.3 приведеные основные физико-химические характеристики отечественных катализаторов гидроочистки [7].

Таблица 1.3 – Физико-химические свойства катализаторов гидроочистки

| Показатель | АКМ | АНМ | ГК-36 | ГО-70 |

| Содержание активных компонентов, % масс.: МоО3 NiO СоО | 12-13 - 4 | 12-13 4-5 - | 18-19 7-8 - | 12 - 4,0 |

| Индекс прочности, 10-4 Н/м | 1,1 | 1,1 | 1,8 | 2,2 |

| Насыпная плотность, кг/м3 | 700 | 670 | 800 | 760 |

| Удельная поверхность, м2/г | 190 | 120 | 247 | 220 |

| Объем пор, см3/г | 0,45 | 0,45 | 0,55 | 0,5 |

| Размер гранул, мм: диаметр длина | 4-5 6,0 | 4,0 6,0 | 3,5 6,0 | 2,0 5,0 |

| Промотирующая добавка | - | SiO2 | Цеолит | - |

| Срок службы, год | 3 | 3 | 6 | 6 |

Срок службы катализатора зависит от его свойств и условий эксплуатации или необходимой степени обессеривания. Единственный постоянный яд для катализатора гидроочистки – это металлы, присутствующие в составе сырья, которые откладывается на катализаторе и блокируют активные центры, приводя к постепенной дезактивации. В промышленности этого удается избежать благодаря применению менее активных катализаторов защитного слоя, которые удерживают металлы сырья в своем объеме, не давая им оседать на активном катализаторе основного слоя. В среднем, минимальный срок службы промышленных катализаторов гидроочистки составляет 3 года. По мере снижения активности катализатор может быть регенерирован с использованием воздушной смеси или рециркуляцией горючего газа [11].