Файл: Курсовой проект по дисциплине Теория и технология химических процессов органического и нефтехимического синтеза на тему Технологическое проектирование установки гидроочистки дизельной фракции мощностью 1910 тыс тгод.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.04.2024

Просмотров: 170

Скачиваний: 2

СОДЕРЖАНИЕ

1.3 Термодинамика и кинетика процесса

1.5 Основные параметры и их влияние на процесс

1.6 Математическое моделирование процесса

1.7 Сведения о существующих технологиях (патентный обзор)

2.1 Характеристика исходного сырья, материалов, катализаторов, энергоресурсов и готового продукта

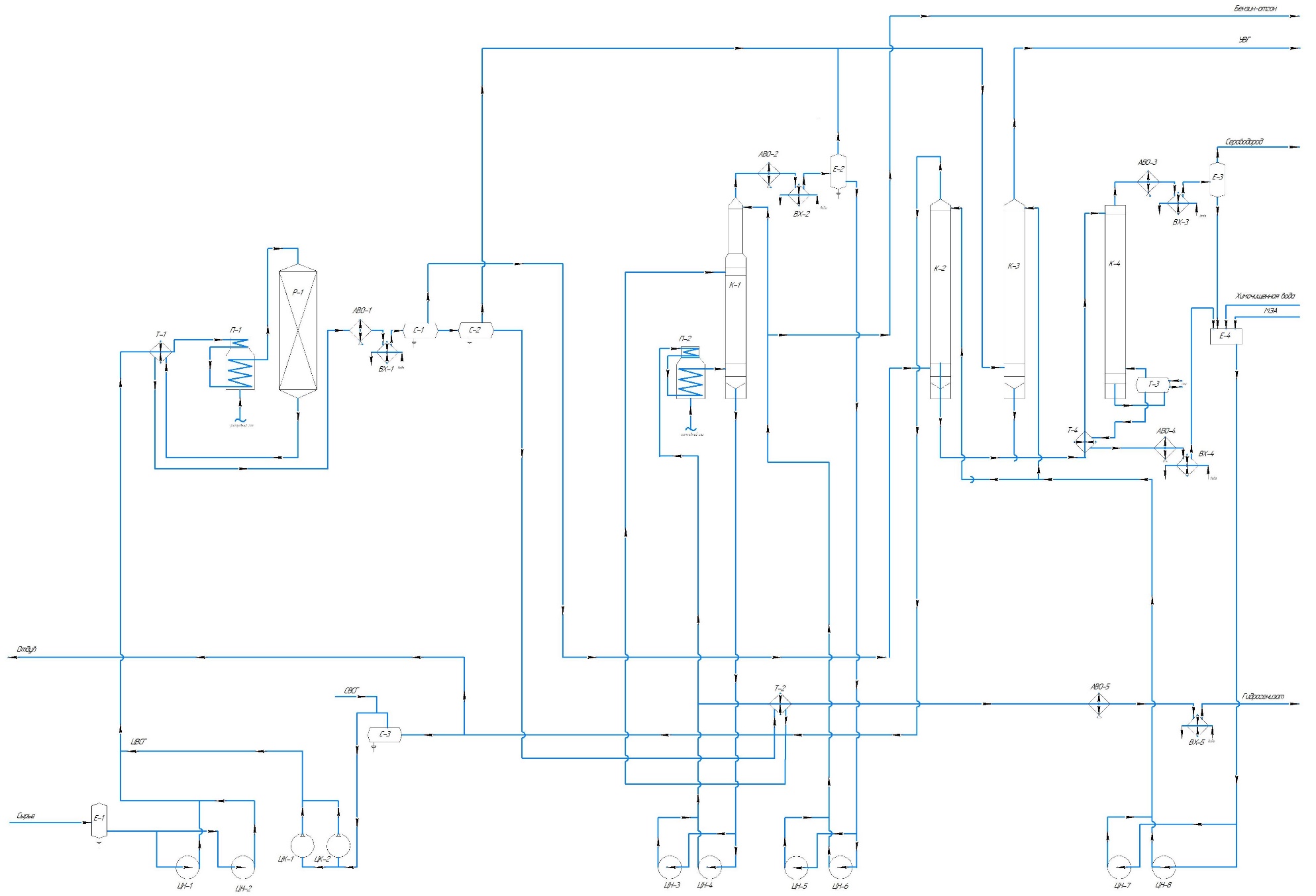

2.2 Описание технологической схемы

2.3 Технологические расчеты установки и основных аппаратов

2.3.1 Исходные данные для расчета

2.3.2 Определение часовой производительности установки

2.3.5 Определение выхода сероводорода

2.3.5 Материальный баланс установки

2.3.7 Расчет толщины корпуса и эллиптического днища реактора

2.3.8 Тепловой баланс реактора

2.3.8.1 Расчет парциальных давлений компонентов ГСС и ГПС

2.3.8.2 Определение агрегатного состояния ГСС и ГПС

2.3.8.4 Расчет потерь тепла в окружающую среду

2.3.8.5 Материальный и тепловой баланс реактора

2.3.9 Гидравлический расчет реактора

2.3.10.1 Расчет холодного сепаратора высокого давления

2.3.10.2 Расчет холодного сепаратора низкого давления

2.3.11 Расчет сырьевого теплообменника

2.3.12 Расчет конденсатора-холодильника АВО-1 по укрупненным показателям

2.3.13 Расчет водяного холодильника ВХ-1 по укрупненным показателям

2.3.14 Расчет печи П-1 по укрупненным показателям

где

- массовая доля компонента топливного газа;

- массовая доля компонента топливного газа; - низшая теплота сгорания компонента топливного газа, кДж/кг

- низшая теплота сгорания компонента топливного газа, кДж/кгСостав топливного газа приведен в таблице 2.47.

Таблица 2.47 – Состав топливного газа

| Компоненты |  | Низшая теплота сгорания, кДж/кг |

| Водород | 0,0295 | 141904,7 |

| Метан | 0,2602 | 50031,0 |

| Этан | 0,4341 | 47489,0 |

| Пропан | 0,1165 | 46176,0 |

| Изобутан | 0,1013 | 45396,0 |

| Н-бутан | 0,0288 | 45504,0 |

| Изопентан | 0,019 | 45347,0 |

| Н-пентан | 0,0295 | 45462,0 |

| Итого | 1,0000 | 51310,6 |

Поверхность труб F и их число n находим по формулам

,

,

где Q – количество тепла, переданного в секции печи, тыс. кДж/ч;

d – наружный диаметр труб, м [36];

l – длина труб, м [36];

– тепловая напряженность труб, кВт/м2. Принимаем 80 кВт/м2 [37].

– тепловая напряженность труб, кВт/м2. Принимаем 80 кВт/м2 [37].Исходя из всех данных, поверхность конвекционных и радиантных труб и их количество будут равны

;

;

; ;

; .

.2.4 Аналитический контроль производства

Данные по аналитическому контролю сырья, получаемых продуктов и применяемых реагентов приведены в Приложении В.

СПИСОК ЛИТЕРАТУРЫ

-

Каминский Э.Ф. Хавкин В.А. Глубокая переработка нефти: технологические и экологические аспекты. Москва, Изд. Техника, 2001. – 384 с. -

Томина Н.Н., Пимерзин А.А., Антонов С.А., Еремина Ю.В., Максимов Н.М. Гидрогенизационные процессы нефтепереработки и физико-химические методы анализа получаемых продуктов. Самара: РИО ФГБОУ ВПО СамГТУ, учебное пособие, 2012. – 212 с. -

Stanislaus A., Cooper B.H., Catalysis Reviews – Science and Engineering, 36 (1), 1994. – р. 75. -

K. Kolmetz, Hydrotreating (engineering design guideline)// KLM Technology Group. 2013. P. 1-70. -

Томина Н.Н., Агафонов И.А., Пимерзин А.А. Методы очистки топлив и масел: Учебн. пособие; Самар. гос. техн. ун-т. Самара, 2004. – 178 с. -

Ахметов С.А., Технология глубокой переработки нефти и газа, Гилем, Уфа, 2002 г., 672 стр. -

Капустин В.М., Гуреев А.А., Технология переработки нефти. В 2 ч. Часть вторая. Деструктивные процессцы. – М.: КолосС, 2007. – 334 с. -

Каминский Э.Ф., Хавкин В.А., Курганов В.М. Деароматизация прямогонных дизельных дистиллятов при умеренном давлении водорода. Химия и технология топлив и масел, 1996.- №6. – 274с. -

Афанасьева Ю.И., Кривцова Н.И., Иванчина Э.Д. и др. Разработка кинетической модели процесса гидроочистки дизельного топлива. Известия Томского политехнического университета, Т.321, 2012. – 121-125 с. -

Speight J.S. Hydrotreating and Desulfurization. Heavy and Extra-heavy Oil Upgrading Technologies, 2013. – p. 69-94. -

Солодова Н.Л., Терентьева Н.А. Гидроочистка топлив: учебное пособие / Казань: Изд-во Казан. гос. технол. ун-та, 2008. –103 с. -

Электронный ресурс https://neftegaz.ru. -

Ластовкин Г.А., Радченко Е.Д., М.Г. Рудин. Справочник нефтепереработчика.- Л.: «Химия», 1986. –328 c. -

Заботин Л. И. Химия и технология вторичных процессов переработки нефти: Учебное пособие/ Самара: Самар. гос. техн. ун-т, 2014. – 332 с. -

Жоров, Ю. М. Моделирование физико-химических процессов нефтепереработки и нефтехимии / Ю. М. Жоров. — Москва: Химия, 1978. - 376 c. -

Жилина В.А., Самойлов Н.А. Математическое моделирование процесса раздельной гидроочистки предварительно фракционированного дизельного топлива. Сетевое издание «Нефтегазовое дело». 2021. №1. – с. 147 – 172. -

Глик П.А. Моделирование химико-технологических процессов как метод улучшения качества продукции. Сборник тезисов, 40. Томский политехнический университет, 2015. – с. 317-322. -

Патент RU 2 596 830(13). Способ гидроочистки дизельных фракций. -

Патент RU 2414963. Катализатор гидроочистки тяжелых нефтяных фракций и способ его приготовления. -

Патент RU 2497586. Катализатор глубокой гидроочистки нефтяных фракций и способ его приготовления. -

Патент RU 2012148191. Состав и способ приготовления носителя и катализатора глубокой гидроочистки углеводородного сырья. -

Патент RU 2661866. Способ получения катализатора гидроочистки нефтяных фракций. -

Патент RU 2024583. Способ гидроочистки дизельных фракций. -

Патент RU 2 691 965. Способ гидроочистки дизельного топлива. -

Патент RU 2 615 133. Полностью жидкостная гидроочистка для улучшения удаления серы с применением одного или нескольких рециркуляционных потоков жидкости. -

Патент RU 2 640 070. Смесительное устройство вихревого типа для реактора гидроочистки с нисходящим потоком. -

Власов В.Г. Методические указания к курсовому и дипломному проектированию «Гидроочистка, гидрообессеривание и гидрокрекинг нефтяного сырья». //Сост. В. Г. Власов. — Самара: СамГТУ, 2010. — 139. -

Технологический регламент установки гидроочистки дизельного топлива Л-24-6/2,3 – АО «НК НПЗ». -

ГОСТ 34233.1-2017. Сосуды и аппараты. Нормы и методы расчета на прочность. Введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2017 г. No 1989-ст межгосударственный стандарт ГОСТ 34233.1—2017 в качестве национального стандарта Российской Федерации с 1 августа 2018 г. -

Теслюк Л.М., Катышев С.Ф., Низов В.А. Оборудование химических заводов. Нормы и методы расчета на прочность основных деталей аппаратов: методические указания. – Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2005. - 41 с. -

ГОСТ 19903-2015. Прокат листовой горячекатаный. Введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 7 апреля 2016 г. N 246-ст межгосударственный стандарт ГОСТ 19903-2015 в качестве национального стандарта Российской Федерации с 1 сентября 2016 г. -

Кирсанов Ю.Г. Анализ нефти и нефтепродуктов: учеб.-метод. пособие / Ю. Г. Кирсанов, М. Г. Шишов, А. П. Коняева ; [науч. ред. О. А. Белоусова] ; М-во образования и науки Рос. Федерации, Урал. федер. ун-т. – Екатеринбург : Изд-во Урал. ун-та, 2016. – 88 с. -

Кунтыш В.Б., Сухоцкий А.Б., Жданович А.Ю. Анализ методик расчета теплопередачи аппаратов воздушного охлаждения. Химическая техника. 2015. № 4 – с. 12-15. -

Карапузова Н.Ю., Фокин В.М. Расчет теплообменных аппаратов: методическое указание к курсовому и дипломному проектированию/М-во образования и науки Рос. Федерации, Волгогр. гос. архит.-строит. ун-т. – Волгоград: ВолгГАСУ, 2013 – 64 с. -

Сарилов М.Ю., Липецкий Н.М. Расчет змеевика трубчатых печей: методические указания к практическим работам/ Комсомольск-на-Амуре: ФГБОУ ВПО «КнАГТУ», 2015. – 10 с. -

РД 26-02-80-2004. Змеевики сварные для трубчатых печей. Требования к проектированию, изготовлению и поставке. Взамен РД 26-02-80-88. – Срок действия с 06.05.2004 г. -

Электронный ресурс https://studfile.net.

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

ПРИЛОЖЕНИЕ Б

ПРИЛОЖЕНИЕ В

| Наименование стадий процесса, анализируемый продукт | Контролируемые показатели | Норма | Частота контроля |

| Сырье установки – прямогонная дизельная фракция 180-360 °С | 1. Массовая доля общей серы, % 2.Температура вспышки, определяемая в закрытом тигле, оС; 3.Фракционный состав: - температура начала кипения, оС, - 95% по объему перегоняется при температуре, оС; 4.Йодное число, г йода на 100 г топлива; 5. Массовая доля хлора, ppm. | Не нормируется - - Не выше 360 Не нормируется - | 1 раз в сутки 1 раз в сутки По требованию 1 раз в неделю 1 раз в декаду |

| Фракция дизельная гидроочищенная – компонент товарных дизельных топлив ЕВРО | 1.Массовая доля общей серы, %; 2.Температура вспышки, определяемая в закрытом тигле, оС; 3.Испытание на медной пластинке; 4.Предельная температура фильтруемости, °С; 5. Фракционный состав: - до 180 оС перегоняется, % об.; - при 250 оС перегоняется, % об.; - до 340 оС перегоняется, % об.; - при 350 оС перегоняется, % об. ; - 50 % по объему перегоняется при температуре, оС; - 95% по объему перегоняется при температуре, оС; 6.Плотность при 15 оС, кг/м3; 7.Плотность при 20 оС, кг/м3; 8.Температура застывания, оС; 9.Массовая доля хлора, ppm; 10.Цетановое число; 11.Смазывающая способность, мкм; 12.Температура помутнения, оС; 13.Вязкость кинематическая при 40 оС и 100 оС. | 0,001 Не ниже 55 Выдерживает Не нормируется - - - - - - - - - | 3 раза в сутки 6 раз в сутки 3 раза в сутки 3 раза в сутки 1 раз в сутки 2 раза в месяц 2 раза в месяц По требованию 1 раз в декаду 2 раза в месяц По требованию 2 раза в месяц 1 раз в месяц |

| Бензин-отгон гидроочистки | 1 Внешний вид; 2 Испытание на медной пластинке; 3 Фракционный состав: -температура начала кипения, оС, -температура конца кипения, оС, -объем выкипания, % при температурах: - 70 оС, - 100 оС, - 180 оС; 4 Массовая доля серы, %; 5 Плотность при 15 оС, кг/м3; 6 Давление насыщенных паров, кПа (мм рт.ст.); 7 Объёмная доля ароматических углеводородов, %; 8 Объёмная доля бензола, %; 7 Октановое число: - исследовательский метод, - моторный метод; 8 Массовая доля азота, ррm. | - Выдерживает - - - - - - - - | 1 раза в сутки 3 раза в сутки 1 раз в сутки 2 раза в месяц 2 раза в месяц 2 раза в месяц 2 раза в месяц 1 раз в месяц 1 раз в месяц 2 раза в месяц 1 раз в месяц (2 декада) |

| Газ водородсодер-жащий (циркуляционный) после очистки МЭА | 1 Объемная доля водорода, %, не менее; 2 Объемная доля сероводорода, ppm, не более; 3 Компонентный состав (объемная, массовая доля),% ; - с С1 по С5; - С6+; - Водорода; - Сероводорода; 3. Теплота сгорания низшая при 200С, кКал/м 3; 4 Плотность, кг/м3 - при 0 °С; - при 20 °С. | 70 1000 - - - | 1 раз в сутки 1 раз в сутки 1 раз в месяц 1 раз в месяц 1 раз в месяц |

| Газ водородсодержащий /циркуляционный/ до очистки МЭА | 1. Объемная доля водорода, %; | - | по требованию |

| 2. Объемная доля сероводорода, ppm. | - | по требованию | |

| Газ сероводородный | 1. Объемная доля сероводорода, %, не менее | 96,0 | 1 раз в неделю |

| Газ топливный – топливо для технологических печей | 1. Компонентный состав (объемная, массовая доля), %; - С1 - С4; -С6+; - водорода; - сероводорода; 2. Теплота сгорания низшая при 20оС, кКал/м3, не менее; 3. Плотность, кг/м3; - при 0С; - при 20С. | - 60 Не нормируется 8500 Не нормируется | 1 раз в месяц 1 раз в месяц 1 раз в месяц |

| Газы регенерации | 1. Объёмная доля компонентов (СО2, СO, О2), %: 2. Объёмная доля горючих компонентов, %. | Не нормируется Не нормируется | Через 2 или 4 часа в период проведения регенерации |

| Азот газообразный (технический) для продувки оборудования во время регенерации | 1. Объёмная доля кислорода, %, не более. | 0,5 | Через 2 или 4 часа в период пуска и регенерации |

| Натр едкий технический – рабочий раствор | 1. Массовая доля гидроокиси натрия, %, в пределах. | 4-12 | по требованию |

| Натр едкий технический – концентрированный раствор | 1. Массовая доля гидроксида натрия, %, не менее. | 44,0 | по требованию |

| МЭА – регенерированный рабочий раствор для очистки ВСГ от H2S | 1. Массовая доля МЭА, %, в пределах; 2. Массовая концентрация сульфидов, г/дм3. | 8-15 Не нормируется | 1 раз в сутки 1 раз в сутки |

| МЭА – рабочий раствор для очистки ВСГ от H2S | 1. Массовая доля МЭА, %, в пределах; 2. Массовая концентрация сульфидов, г/дм3. | 8-15 Не нормируется | 1 раз в сутки 1 раз в сутки |

| МЭА - концентрированный раствор | 1. Массовая доля МЭА, %, не менее; | 99,3 | По требованию |