Файл: Курсовой проект по дисциплине Теория и технология химических процессов органического и нефтехимического синтеза на тему Технологическое проектирование установки гидроочистки дизельной фракции мощностью 1910 тыс тгод.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.04.2024

Просмотров: 177

Скачиваний: 2

СОДЕРЖАНИЕ

1.3 Термодинамика и кинетика процесса

1.5 Основные параметры и их влияние на процесс

1.6 Математическое моделирование процесса

1.7 Сведения о существующих технологиях (патентный обзор)

2.1 Характеристика исходного сырья, материалов, катализаторов, энергоресурсов и готового продукта

2.2 Описание технологической схемы

2.3 Технологические расчеты установки и основных аппаратов

2.3.1 Исходные данные для расчета

2.3.2 Определение часовой производительности установки

2.3.5 Определение выхода сероводорода

2.3.5 Материальный баланс установки

2.3.7 Расчет толщины корпуса и эллиптического днища реактора

2.3.8 Тепловой баланс реактора

2.3.8.1 Расчет парциальных давлений компонентов ГСС и ГПС

2.3.8.2 Определение агрегатного состояния ГСС и ГПС

2.3.8.4 Расчет потерь тепла в окружающую среду

2.3.8.5 Материальный и тепловой баланс реактора

2.3.9 Гидравлический расчет реактора

2.3.10.1 Расчет холодного сепаратора высокого давления

2.3.10.2 Расчет холодного сепаратора низкого давления

2.3.11 Расчет сырьевого теплообменника

2.3.12 Расчет конденсатора-холодильника АВО-1 по укрупненным показателям

2.3.13 Расчет водяного холодильника ВХ-1 по укрупненным показателям

2.3.14 Расчет печи П-1 по укрупненным показателям

Таблица 2.41 – Материальный баланс однократного испарения ГСС на выходе из теплообменника при температуре 230 °С и давлении 4,0 МПа

| Компонент | Приход ГПС | Расход | ||||||||||||

|  |  | ai | Жидкая фаза | Паровая фаза | |||||||||

|  |  | хi |  |  |  | уi | |||||||

| Водород | 9173 | 0,0364 | 4541,0 | 0,7654 | 390 | 0,0018 | 193,2 | 0,0389 | 8782 | 0,2653 | 4347,7 | 0,8743 | ||

| Метан | 1648 | 0,0065 | 102,7 | 0,0173 | 179 | 0,0008 | 11,2 | 0,0024 | 1469 | 0,0444 | 91,6 | 0,0196 | ||

| Этан | 2091 | 0,0083 | 69,5 | 0,0117 | 268 | 0,0012 | 8,9 | 0,0019 | 1823 | 0,0551 | 60,6 | 0,0132 | ||

| Пропан | 1267 | 0,0050 | 28,7 | 0,0048 | 239 | 0,0011 | 5,4 | 0,0013 | 1028 | 0,0310 | 23,3 | 0,0054 | ||

| Изобутан | 326 | 0,0013 | 5,6 | 0,0009 | 93 | 0,0004 | 1,6 | 0,0004 | 233 | 0,0070 | 4,0 | 0,0010 | ||

| Н-бутан | 149 | 0,0006 | 2,6 | 0,0004 | 44 | 0,0002 | 0,8 | 0,0002 | 105 | 0,0032 | 1,8 | 0,0005 | ||

| Изопентан | 55 | 0,0002 | 0,8 | 0,0001 | 20 | 0,0001 | 0,3 | 0,0001 | 35 | 0,0011 | 0,5 | 0,0001 | ||

| Н-пентан | 27 | 0,0001 | 0,4 | 0,0001 | 9 | 0,0000 | 0,1 | 0,00004 | 18 | 0,0005 | 0,2 | 0,0001 | ||

| Сырье | 237525 | 0,9416 | 1181,7 | 0,1992 | 217913 | 0,9943 | 1084,1 | 0,9548 | 19612 | 0,5924 | 97,6 | 0,0859 | ||

| Итого | 252260 | 1,0000 | 5933,0 | 1,0000 | 219155 | 1,0000 | 1305,6 | 1,0000 | 33105 | 1,0000 | 4627,3 | 1,0000 | ||

Таблица 2.42 – Состав паровой и жидкой фаз ГСС на выходе из теплообменника при температуре 320 °С и давлении 4,0 МПа

| Наименование | α=  | Ki | Xi=  | Yi= Ki  |

| Водород | 0,7654 | 25,5 | 0,0335 | 0,8549 |

| Метан | 0,0173 | 13,2 | 0,0015 | 0,0192 |

| Этан | 0,0117 | 11,6 | 0,0011 | 0,0130 |

| Пропан | 0,0048 | 4,9 | 0,0011 | 0,0053 |

| Изобутан | 0,0009 | 3,8 | 0,0003 | 0,0010 |

| Бутан | 0,0004 | 3,7 | 0,0001 | 0,0004 |

| Изопентан | 0,0001 | 2,2 | 0,0000 | 0,0001 |

| Н-пентан | 0,0001 | 2,6 | 0,0000 | 0,0001 |

| Сырье | 0,1992 | 0,11 | 0,9624 | 0,1059 |

| Итого | 0,9999 | - | 1,0000 | 0,9999 |

Таблица 2.43 – Материальный баланс однократного испарения ГСС на выходе из теплообменника при температуре 320 °С и давлении 4,0 МПа

| Компонент | Приход ГПС | Расход | ||||||||||||

|  |  | ai | Жидкая фаза | Паровая фаза | |||||||||

|  |  | хi |  |  |  | уi | |||||||

| Водород | 9173 | 0,0364 | 4541,0 | 0,7654 | 346 | 0,0016 | 171,4 | 0,0335 | 8827 | 0,2366 | 4369,6 | 0,8549 | ||

| Метан | 1648 | 0,0065 | 102,7 | 0,0173 | 116 | 0,0005 | 7,2 | 0,0015 | 1532 | 0,0411 | 95,5 | 0,0192 | ||

| Этан | 2091 | 0,0083 | 69,5 | 0,0117 | 166 | 0,0008 | 5,5 | 0,0011 | 1925 | 0,0516 | 64,0 | 0,0130 | ||

| Пропан | 1267 | 0,0050 | 28,7 | 0,0048 | 215 | 0,0010 | 4,9 | 0,0011 | 1052 | 0,0282 | 23,9 | 0,0053 | ||

| Изобутан | 326 | 0,0013 | 5,6 | 0,0009 | 68 | 0,0003 | 1,2 | 0,0003 | 258 | 0,0069 | 4,4 | 0,0010 | ||

| Н-бутан | 149 | 0,0006 | 2,6 | 0,0004 | 32 | 0,0001 | 0,5 | 0,0001 | 117 | 0,0031 | 2,0 | 0,0004 | ||

| Изопентан | 55 | 0,0002 | 0,8 | 0,0001 | 17 | 0,0001 | 0,2 | 0,0000 | 38 | 0,0010 | 0,5 | 0,0001 | ||

| Н-пентан | 27 | 0,0001 | 0,4 | 0,0001 | 7 | 0,00003 | 0,1 | 0,0000 | 19 | 0,0005 | 0,3 | 0,0001 | ||

| Сырье | 237525 | 0,9416 | 1181,7 | 0,1992 | 213986 | 0,9955 | 1064,6 | 0,9624 | 23539 | 0,6309 | 117,1 | 0,1059 | ||

| Итого | 252260 | 1,0000 | 5933,0 | 1,0000 | 214954 | 1,0000 | 1255,6 | 1,0000 | 37306 | 1,0000 | 4677,3 | 0,9999 | ||

Найдем энтальпию нефтяных паров сырья при 230 °С и атмосферном давлении:

кДж/кг.

кДж/кг.Энтальпия нефтяных паров сырья при 230 °С и повышенном давлении равна:

H230 = 783,49 – (-58,55) = 842,0 кДж/кг.

Энтальпию жидкого гидрогенизата находим по формуле

,

,где α = 0,403·t + 0,000405·t2.

Тогда

α = 0,403·230 + 0,000405·2302 = 114,11;

кДж/кг.

кДж/кг.При температуре 230 0С количество теплоты каждого компонента по формуле:

;

; ;

;Количество теплоты ГСС при температуре 230 °С по формуле

.

.Найдем энтальпию нефтяных паров сырья при 320 °С и атмосферном давлении:

кДж/кг.

кДж/кг.Энтальпия нефтяных паров сырья при 320 °С и повышенном давлении равна:

H230 = 1004,7 – (-49,7) = 1054,4 кДж/кг.

Энтальпию жидкого гидрогенизата находим по формуле

,

,где α = 0,403·t + 0,000405·t2.

Тогда

α = 0,403·320 + 0,000405·3202 = 170,43;

кДж/кг.

кДж/кг.При температуре 320 0С количество теплоты каждого компонента по формуле:

;

; ;

;Количество теплоты ГСС при температуре 320 °С по формуле

.

.Найдем количество теплоты потока ГСС на выходе из теплообменника как

;

; .

.Тогда

.

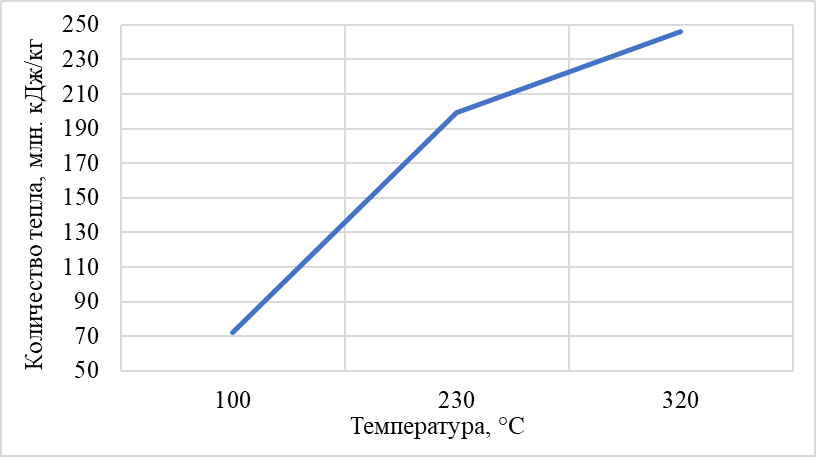

.По рисунку 2.8 определяем температуру ГСС на выходе теплообменника, зная количество теплоты, снимаемое потоком ГСС (

198,1 млн. кДж/ч). Тогда t

198,1 млн. кДж/ч). Тогда t

x= 228 °С.

Далее определяем поверхность теплообмена как

F=

,

,где К – коэффициент теплопередачи, кДж/ м2·ч·°С, принимаем по Приложению 18 коэффициент К = 900 кДж/ м2·ч·°С [27];

tср – средняя логарифмическая разница температур, °С.

Рис. 2.8 – Количество теплоты ГСС при разной температуре

Среднюю разницу температур находим при

< 2 находим по формуле:

< 2 находим по формуле:tср=

,

,где ∆tб, ∆tн – высшая и низшая разницы температур между потоками у концов теплообменного аппарата, оС.

360 °С

210 °С

210 °С228 °С

100 °С

100 °С °С;

°С; °С.

°С.Тогда tср = 116 оС.

;

; кДж/ч.

кДж/ч.Рассчитываем поверхность теплообмена по формуле

2.3.12 Расчет конденсатора-холодильника АВО-1 по укрупненным показателям

Проведем расчет АВО-1, в котором ГПС охлаждается с 210 до 100 °С.

Схема теплообмена:

| 210 °С | Г  ПС ПС | 100 °С |

| 75 °C | В  оздух оздух | 25 °С |

Количество теплоты газожидкостной смеси при 150 °С и при 100 °С соответственно на входе и на выходе в АВО-2 представлен в табл. 2.44 и 2.45.

Таблица 2.44 – Расчет количества теплоты парожидкостной смеси на входе в АВО-1 при 210 °С и давлении 3,7 МПа

| Компонент | Энтальпия, кДж/кг | Расход, кг/ч | Количество теплоты, МДж/ч | |||

| Пары | Жидкость | Пары | Жидкость | Пары | Жидкость | |

| Водород | 3066 | - | 6921 | 378 | 21219,8 | - |

| Метан | 1005 | - | 1314 | 169 | 1320,6 | - |

| Этан | 837 | - | 2042 | 486 | 1709,2 | - |

| Пропан | 795,2 | - | 1602 | 667 | 1273,9 | - |

| Изобутан | 775,3 | - | 357 | 198 | 276,8 | - |

| Н-бутан | 761,8 | - | 237 | 148 | 180,5 | - |

| Изопентан | 755,7 | - | 80 | 47 | 60,5 | - |

| Н-пентан | 753,4 | - | 43 | 31 | 32,4 | - |

| Сероводород | 235 | - | 2198 | 814 | 516,5 | - |

| Бензин-отгон | 777,3 | 500,1 | 188 | 3137 | 146,1 | 1568,8 |

| ДТ | 740,7 | 469,0 | 28393 | 202810 | 21030,7 | 95117,9 |

| Итого | - | - | 43375 | 208886 | 47767,0 | 96686,7 |