Файл: Дипломды жоба 5B070900 Металлургия мамандыы бойынша Теміртау 2019 ж.docx

Добавлен: 20.03.2024

Просмотров: 152

Скачиваний: 0

СОДЕРЖАНИЕ

1 ТЕХНИКАЛЫҚ ТАПСЫРМАНЫҢ ТАЛДАУЫ

2.1.1 Пештің геометриялық және электрлік параметрлерінің есебі

2.1.2 Негізгі, көмекші және қосымша қондырғылардың аралықтар мен бөлімшелер бойынша есептеу

2.1.3 Құю аралығындағы жабдықтардың есебі

2.1.5 Балқыманың мариалдық және жылулық балансы

2.2.1. Пештің конструкциясын сипаттау

2.2.2 Пештің электрлік жабдығы. Пештің электрлік схемасы және оның жұмыс режимі

2.2.3 Ферросиликомарганец қорытпаларын алу технологиясы

3.1 Дайын өнімді өндірісте ұсақтау және фракциялау

3.2 Ұсатудан кейінгі ұсақфракциялы өндіріс қалдықтарын кәдеге жарату жолдары

4.1. Ферроқопытпа пештерін автоматты жүйелі басқару

4.2 Электродтардың автоматты қайта қосу қондырғысы

5 ЖОБАНЫҢ ҚАУІПСІЗДІГІ ЖӘНЕ ЭКОЛОГИЯЛЫҒЫ

5.2.3 Өндірістік шу және діріл

6.1 Жобаланатын цехтың техника-экономикалық негізделуі

6.2 Жобаланатын пешке қажетті инвестициялар есебі

6.3 Өндірістің жылдық бағдарламасын жоспарлау

6.4 Жұмысшылардың еңбегін ұйымдастыру

Жылжымалы башмактан электродұстағыштың беттеріне токәкелгішті, ережелі түрде, өлшемдері 50/30, 60/40 немесе 80/50 мм, яғни қабырғасының қалыңдығы 10-15мм суменсалқындатылатын құбырлардан жасайды.

Суменсалқындатылатын мыс құбырлардағы токтың тығыздығы 4-7 А/мм2-қа тең деп қабылдауға болады. Токөткізгіштің аса осал жерлері болып контакттер табылады, олар тұрақтауларға әкеп соқтырады. Қай жерде мүмкін болса, сол жердегі контакттік қосылысты пісіріп жапсыру қажет.

2.2.3 Ферросиликомарганец қорытпаларын алу технологиясы

Силикомарганецті балқыту үздіксіз жүргізіледі. Шихта пешке бункерлерден құбыр ағысымен үздіксіз ағады. Шихтаға батырылған электродтардың жұмыс ұштары подинадан 900-1200 мм қашықтықта ұстау қажет. Жиынтық астындағы газ қысымы 750 °С температурада 2,8--4,9 Па, ал газоходта-300 °С-тан жоғары болмауы тиіс.

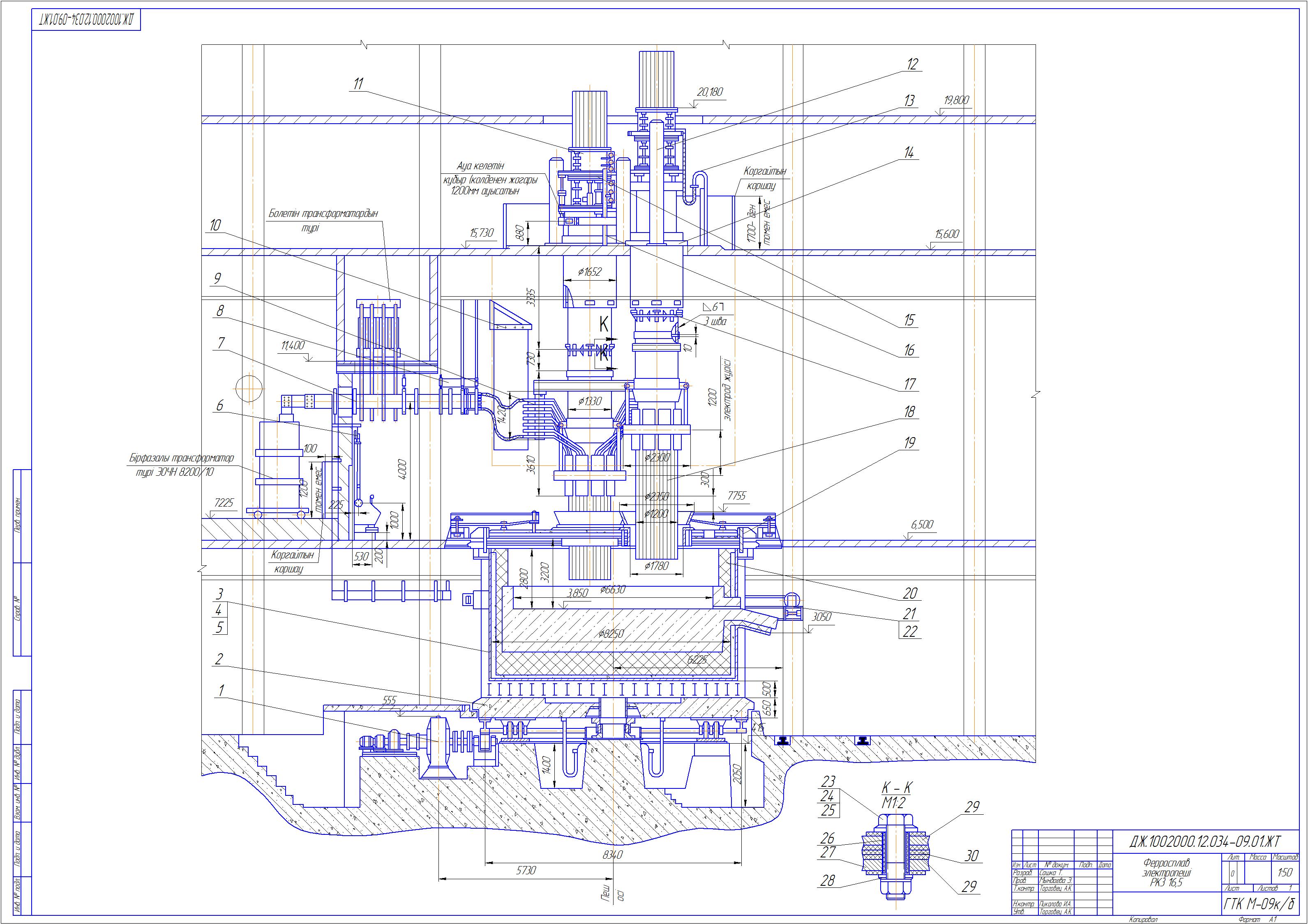

Сурет 2.7 - Ферроқорытпаларын өндіру пеші, қуаттылығы 33 МВА.

С+СО2=2СО

Шихт қорытпасындағы кремний мөлшері төмен болған кезде Кокс бар 400-600 кг кварцит, ал кремний концентрациясы жоғары болған жағдайда - Кокс бар 500-700 кг марганец концентраты қосылады.

Пештің 2 сағаттан кейін қорытпа мен қожды шығарады. Ұшу машина ашады. Қожды сыйымдылығы 11 м3 Болат шөміштерге шығарады. Шығарылу ұзақтығы - 20-40 мин. ағындар Кокс ұсақтарымен қоспадағы отқа төзімді сазбен жабылады. Металл және шлак бар Шөміштерді құю аралығына орайды. Қорытпаны құю алдында силикомарганецтің жоғалуын болдырмайтындай металл бар шөміштен қожды құяды. Шөміштің үстінде қалған қожды құммен құю кезінде қорытпаның құймаларына нашар бөлінетін қышқыл қождың түсуін болдырмауКөміртекті тотықсыздандырғыш ретінде әр түрлі материалдар қолданады: көмір (ағашты, құба және тас), кокс (тасты, құбакөмір, пекты, мұнайлы), жартылайкокс. Құрамында көміртек бар материалдарды таңдағанда келесі мәліметтерге сұйенеді. Тотықсыздандырғыш реакционды қабілетігіне ие болу керек, ол көміртегі тотықсыздандырғышпен көмірқышқылының әрекетесу жылдамдығымен анықталады [8]:

Тотықсыздандырғыш балқыту кезінде жабыспау керек, жоғарғы ыстыққа берік, газөткізіштігі, кесектердің оптимальды мөлшері және төмен құны болу қажет. Осы талаптарға сәйкес келетін ағаш көмірі және таскөмірлі кокс. Бірақта ағаш және кокс алынатын көмірлердің дефицитіне байланысты перспективті материалдар болып ферроқорытпа өндірісінде являются формаланған кокс, торф және торфтан жасалған кокс, құбакөмірлі кокс, әр түрлі құрамдағы кенкоксы.

Кенің бос породасын шлактау, тотықсыздандырғыштың күлі және электрод массасынан, кремний және алюминий тотықан өнімдерден металотермиялық реакцияларда, тұтқұрлығын және түзілетін шлактардың балқу температурасын төмендету, оксидтегі тотықсызданатын элементің активтілігін жоғарлату үшін және т.б. жағдайларда флюстерді қолданады [3].

Химиялық қасиеттері бойынша флюстер негізгі, қышқылды және нейтральды болады. Негізгі флюс ретінде әк, бай темір кенін, қышқыл ретінде – кварцит, ал нейтральды- балқыту шпаты, флюоритті кені қолданады. Флюс ретінде қолданатын материалдар, жоғарғы флюс қабілеттігіне ие болу керек, оптимальды гранулометриялық мөлшері, зиянды қоспалардың құрамы аз мөлшерде болуы тиісті.

3 ИННОВАЦИЯЛЫҚ БӨЛІМ

3.1 Дайын өнімді өндірісте ұсақтау және фракциялау

АҚ «Теміртау электрометаллургиялық комбинаты» орналасқан ферросиликомарганец балқытатын электр пеші домна пеші сияқты шойын қалыптары бар таспалы конвейер машиналарында құйылады. Құю кезінде қорытпаның температурасы 1380-1340 °С, құйманың қалыңдығы 85 мм.

Сурет 3.1 – Дайын ферросиликомарганец.

Ферросиликомарганец тұтынушыларға салмағы 20 кг аспайтын кесектерде немесе ұсақталған күйінде жеткізіледі. Ұсақталған ферросиликомарганец 3.1- кесте бойынша ірілік класы бойынша дайындалады.

Кесте 3.1 – Ферросиликомарганец қорыпаларының фракциялау ірілігінің сыныбы

| Дәлдік сыныбы | Кесектер өлшемі, мм | Мартиядағы өнімнің салмақтық үлесі, % | Тор үстіндегі өнімнің максимальды өлшемі | ||

| Тор үстіндегі | Тор астында | ||||

| 1 | 20-200 | 10 | 10 | 315 | |

| 2 | 20-100 | 10 | 10 | 200 | |

| 3 | 5-100 | 10 | 10 | 200 | |

| 4 | 5-50 | 10 | 10 | 100 | |

Кесте 3.2 – Ферросиликомарганец, АҚ «ТЭМК» өнімі (ГОСТ 4756-91)

| Массовая доля, % вес (С, Р, S – не более) | ||||||

| Марка | Фракция (мм) | Si | Mn | C | P | S |

| МнС 12 | 5-100 | 10,0-15,0 | >=65,0 | >1,7 | 0,10-0,15 | до 0,02 |

| МнС 12 | 10-100 | 10,0-15,0 | >=65,0 | >1,7 | 0,10-0,15 | до 0,02 |

| МнС 12 | 10-50 | 10,0-15,0 | >=65,0 | >1,7 | 0,10-0,15 | до 0,02 |

| МнС 17 | 5-100 | 15,0-20,0 | >=65,0 | 0,7-1,7 | 0,10-0,15 | до 0,02 |

| МнС 17 | 10-100 | 15,0-20,0 | >=65,0 | 0,7-1,7 | 0,10-0,15 | до 0,02 |

| МнС 17 | 10-50 | 15,0-20,0 | >=65,0 | 0,7-1,7 | 0,10-0,15 | до 0,02 |

| МнС 18 | 5-100 | 15,0-20,0 | >60,0 | 0,7-1,7 | 0,10-0,15 | 0,02 |

| МнС 18 | 10-100 | 15,0-20,0 | >60,0 | 0,7-1,7 | 0,10-0,15 | 0,02 |

| МнС 18 | 10-50 | 15,0-20,0 | >60,0 | 0,7-1,7 | 0,10-0,15 | 0,02 |

| МнС 22 | 5-100 | 20,0-25,0 | >=65,0 | 0,7-1,7 | 0,10-0,15 | до 0,02 |

| МнС 22 | 10-100 | 20,0-25,0 | >=65,0 | 0,7-1,7 | 0,10-0,15 | до 0,02 |

| МнС 22 | 10-50 | 20,0-25,0 | >=65,0 | 0,7-1,7 | 0,10-0,15 | до 0,02 |

Кесектердегі ферромарганецті дайындау кезінде тесіктері 20×20 мм елеуіш арқылы өтетін ұсақ — түйек мөлшері фмн78 маркалы жоғары көміртекті ферромарганец үшін — партия массасының 10% - ынан аспауы тиіс; массасының 20 % ферросиликомарганец үшін; партия массасының 15% - ы-төмен және орташа көміртекті ферромарганец үшін. Партияда партия салмағының 5 % аспайтын мөлшерде 20 кг артық кесектердің болуына жол беріледі.

АҚ «ТЭМК»-да ферроқорытпаларды фракциялау ұсақтау-сұрыптау кешенімен (ДСК) жүзеге асырылады, оның құрамына: 50-ден 150 мм-ге дейінгі шығу саңылауын реттеуге арналған құрылғымен жабдықталған және үйкеліссіз металды ұсақтауды қамтамасыз ететін жақты ұсақтағыш, үш алмалы-салмалы елеуіштері бар жиынтықтағы қораптан тұратын дірілді електері және Р1-1211 қоректендіргіш кіреді.

ДСК ферроқорытпаның фракциялануын алуға мүмкіндік береді. Ұсақтағышта құймаларды ұсақтау және ұсақталған қорытпаларды електерге себу, алдын ала ұсақтамай қорытпаларды себу, кейіннен тек тор үсті өнімін ұсақтай отырып, қорытпаларды ұсақтамай себу және електе шашыратып қорытпаларды себу жолымен жүзеге асырылады.

Дайын өнім ірілігінің талап етілетін класына байланысты ұсақтағышта белгілі бір шығу саңылауы орнатылады, ал електе ұяшықтарының мөлшері 80×80 мм, 70×70 мм, 50×50 мм, 20×20 мм, 10×10 мм және 5×5 мм қажетті елеуіштер орнатылады.

ДСК өнімділігі фракцияға байланысты жылына 120-150 мың т. құрайды.

Қазіргі уақытта зауытта марганец ферроқорытпаларын ұяшықты мульділерге құюдың прогрессивті технологиясы енгізілді.

3.2 Ұсатудан кейінгі ұсақфракциялы өндіріс қалдықтарын кәдеге жарату жолдары

АҚ «ТЭМК» ферроқорытпа өндірісінде тауарлық ферросиликомарганецтің 10-50 мм фракциясында ұсақтау және себу кезінде ұсақ фракциялық бөліктер, сондай-ақ газ тазарту жүйелерінде ұнтақ тәрізді қалдықтар көп мөлшерде пайда болатыны белгілі. Оларды металдардың балқымаларында қолдау үшін түйіршіктеуді немесе брикеттеуді талап етеді.

Брикеттеу кезінде жиі байланыстырғыш материал ретінде пайдаланылады - сұйық шыны.

Сұйық шыны арқылы ұнтақ қалдықтарын брикеттеу (ферросиликомарганца) әдісі белгілі [23].

Белгілі тәсілдің кемшілігі ферросиликомарганецтегі (ферросилиция) сұйық шынымен ферроқорытпаның ұсақ фракциялық бөлшектерінің өзара әрекеттесуі кезінде кремнийдің тотығуы және осыған байланысты брикеттердегі белсенді кремнийдің мөлшерінің төмендеуі болып табылады. Бұл ферросилициядағы кремний элементі мен сұйық шыныда сілтілі элемент арасында химиялық реакцияның өтуі нәтижесінде, материалды араластыру, брикеттеу және ұзақ сақтау кезінде жүреді.

Ферроқорытпаларды брикеттеу әдісі белгілі, ол бойынша брикеттерді дайындау кезінде брикеттелген материалдан жасалған ферроқорытпаның сіңу дәрежесін арттыру үшін бастапқы қоспаның құрамына кримний мен сұйық шыны арасындағы өзара әрекеттесуді баяулататын вермикулит түрінде кеуекті адсорбентті енгізеді [3].

Бұл тәсілдің кемшілігі вермикулит түріндегі кеуекті адсорбент артық сұйық шынының вермикулитімен ішінара адсорбция есебінен кремнийдің сұйық шынымен өзара әрекеттесуін баяулатады, бірақ оны толығымен жоймайды, өйткені адсорбенттегі сұйық шынының артық мөлшері диффузия есебінен бөлшектердің бетіне өтіп, ферросиликомарганцте (ферросилицияда) кремнийді тотықтырады. Сондықтан кремнийдің тотығуы брикеттеу сатысында, сондай-ақ брикеттелген ферроқорытпаны одан әрі сақтауда болады. Сондықтан белгілі тәсілмен алынған брикеттер материалда белсенді кремнийді сақтауды қамтамасыз етпейді.

Ферросилицияның ұнтақ тәрізді қалдықтарынан брикеттер жасаудың белгілі тәсілі Ұнтақ тәрізді ферросилицияны мөлшерлеу, пластификаторды енгізу, компоненттерді сілтілі байланыстырушы - сұйық шынымен араластыру, алынған қоспаны брикеттерге престеу, байланыстырушы материалда сілтілі элементті бейтараптандыру жолымен брикеттерді нығайту, брикеттерді кептіру.