ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 323

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ОБЩИЕ ПОЛОЖЕНИЯ ТЕОРИИ ШАХТНЫХ ПОДЪЕМНЫХ УСТАНОВОК

ОСНОВНЫЕ ПАРАМЕТРЫ ШАХТНОЙ ПОДЪЕМНОЙ УСТАНОВКИ

Определение грузоподъемности подъемного сосуда

Продолжительность цикла и чистое время подъема

Подъемные канаты для вертикального подъема

Уравновешивающие (хвостовые) канаты

Статические сопротивления при вертикальном подъеме

Статические сопротивления при спуске груза

СИСТЕМА ПОДЪЕМА С ПРОТИВОВЕСnl

Конструкции тормозных устройств

Существуют два конструктивных типа тормозных устройств: радиальные и дисковые. Наиболее современными являются диско- вые устройства, у которых тормозные колодки воздействуют на диск, прикрепленный непосредственно к органу навивки.

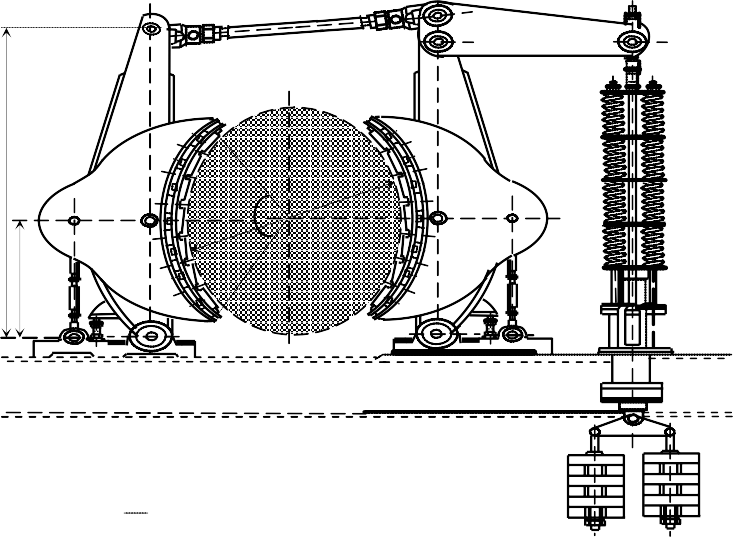

Тормозные устройства радиального типа серийно изготавли- ваемых машин рассмотрены в работах [4, 14]. На рис.26 изображен исполнительный орган тормоза радиального типа с пружинно- пневматическим приводом. Методы расчетов тормозных устройств и вопросы совершенствования их работ рассмотрены в работе [14].

Дисковые тормозные устройства с общим приводом и мно- гоэлементные устройства описаны в работе [14]. Вне зависимости от кинематической схемы дисковые тормоза имеют следующие пре- имущества перед радиальными:

-

силы прижатия тормозных колодок к диску взаимно уравно- вешиваются и не нагружают орган навивки радиальными усилиями; -

при равных тормозных моментах дисковый тормоз легче и компактнее, меньше его инерционность, выше быстродействие, больше точность управления;

l Dтш

l Dтш

l0

Рис.26. Исполнительный орган тормоза

73

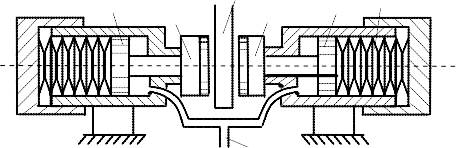

3 4 плоская поверхность

1 2 2 1

1 2 2 15

1 –поршень;2–тормозныеколодки; 3–диск;4 –тарельчатые пружины; 5– трубопровод

ще, а его ремонт легко выполним.

тормозной колодки менее подвержена тепловой дефор- мации, тормозное поле имеет благоприятные условия для охлаждения в результате как конвекции, так и излучения;

-

тепловое расширение диска практически не влияет на эффект торможения; -

изготовление плоско- го диска технологически про-

Наиболее полно эти преимущества проявляются у многоэле- ментных дисковых тормозных устройств, исполнительный орган и привод которых обычно представляются общим узлом (рис.27).

- Расчет параметров тормозных приводов [13]

По требуемому тормозному моменту необходимо найти рас- четное усилие Qт в тормозной тяге или расчетную массу тормозного груза Gт. Эти величины определяются в соответствии с выражениями

Qт = Мт / ifRт; Gт = Мт / gifRт,

где – число тормозных приводов; Rт – радиус тормозного обода, м; f– коэффициент трения тормозных колодок об обод, принимается для отечественной пресс-массы равным 0,3; – КПД рычажной сис- темы тормоза, КПД = 0,95; i–передаточное число рычажного меха- низма тормоза.

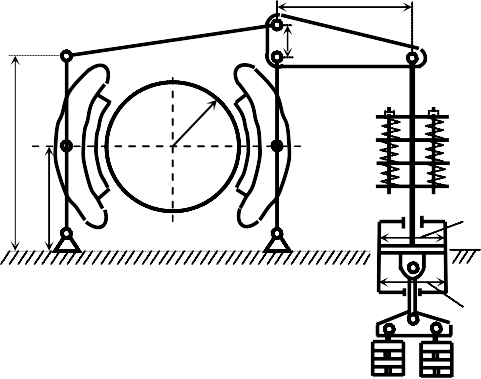

Передаточное число рычажного механизма для пружинного (безгрузового) и пружинно-грузового приводов (рис.28) рассчиты- вается, исходя из размеров по чертежам завода-изготовителя, по формуле

i= 2cl/ dl0.

74

Для многоканат- а c

Для многоканат- а cных подъемных машин d

тормозные устройства Rт

должны обеспечивать в

любом режиме работы

(подъем, спуск расчет- l

ного груза, перегон по- l0 dр

рожних сосудов) замед- ления при предохрани-

тельном и рабочем тор- c

можении таких величин, б

можении таких величин, бпри которых коэффици- d

ент безопасности против Rт

скольжения канатов по футеровке шкива будет lне менее 1,25.

р

Полученные дан- l0 d

наборных плит тормоз- ного груза nили для без- грузовых приводов тор- моза – расчетную вели-

Рис.28.Кинематическиесхемы

исполнительныхоргановтормозов подъемныхмашинс грузом (а)

и без груза (б)

dпр

чину затяжки пружинного блока F,

n=(Gт – Gп)/ G;

F= (Qт – gGп)/ z,

где Gп – масса подвижных частей привода тормоза, участвующих в торможении, кг; G– масса одной наборной плиты тормозного гру- за, кг; z–жесткость пружинного блока, Н/мм.

Необходимое давление воздуха в цилиндре рабочего тормо- жения для полного оттормаживания машины по затяжке пружинно- го блока, для приведенных кинематических схем

Ро =

4[gGp

z(FHï)] ,

p p

75

где Нп – величина хода поршня цилиндра рабочего торможения, мм;

р – КПД цилиндра рабочего торможения, р = 0,9 – для машин с пружинными тормозами, р = 0,7 – для машин с грузопневматиче- скими приводами; dр – диаметр поршня цилиндра рабочего тормо- жения, м.

Необходимое давление воздуха в цилиндрах предохрани- тельного торможения по массе тормозного груза на одном приводе

4g(Gï

-

Gï ) ,

Рп =

(d2 d2 )

ï ø ï

где Gп – суммарная масcа тормозного груза, кг; dп – диаметр поршня цилиндра предохранительного торможения, м; dш – диаметр штока цилиндра предохранительного торможения, м; п = 0,9 – КПД ци- линдра предохранительного торможения.

По фактической массе тормозного груза или затяжке пру- жинного блока определяют расчетные тормозные моменты, после чего при необходимости вносят корректировки.

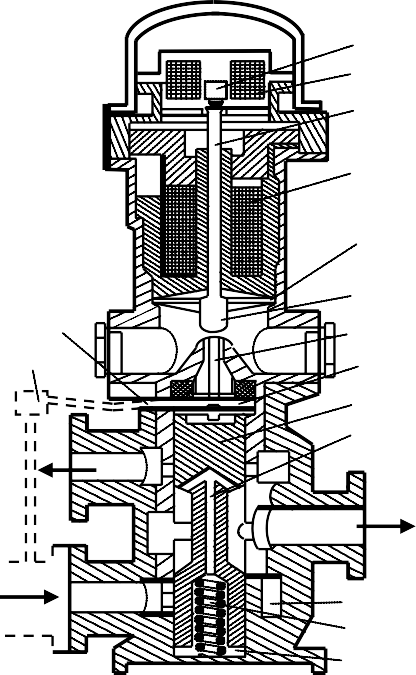

- Регулятор давления и электропневматические клапаны

Регулятор давления РД служит для управления тормозными приводами подъемных машин в период рабочего торможения. Принцип действия РД может быть рассмотрен на примере унифици- рованного регулятора РДУ-1 (рис.29), описанного в работе [13]. Ос- новной частью РД служит золотниковый распределитель, внутри которого перемещается золотник 11. Вес золотника уравновешива- ется действием пружины 14. Сжатый воздух из сети подается в кольцевую камеру 13, а также через фильтр 1 и калиброванное от- верстие 2 в камеру управления 10.

Давление над золотником регулируется путем измерения выходного отверстия 9. Величина зазора между соплом отверстия 9 и заслонкой 8 регулируется за счет действия электромагнита управ- ления, состоящего из сердечника 5 и катушки 6. Увеличение тока в катушке 6 приводит к приближению заслонки к отверстию 9. При

76

3

34

5

6

7

2

1

Выхлоп

в глушитель

От источника давления

8

9

10

11

12

В цилиндр рабочего тормоза

13

14

15

Рис.29. Электропневматический регулятор давления типа РД

этом давление в камере управления повышается. При уменьшении тока якорь отходит под действием пружин 7.

Золотник находится в равновесном положении под действи- ем давлений со стороны камеры управления и подзолотниковой ка- меры (камеры обратной связи) 15, которая отверстием 12 в золотни- ке соединена с ЦРТ.

При увеличении давления в камере управления золотник перемещается вниз и соединяет воздухосборник с ЦРТ. По мере увеличения давления в ЦРТ растет давление и в камере обратной связи, что вызывает обратную перестановку золотника в среднее положение.

При уменьшении давления в камере управления золотник поднимается вверх и соединяет ЦРТ через глушитель с атмосферой.

77

Давление в ЦРТ и камере обратной