Файл: Курсовой проект по дисциплине Теория и технология химических процессов органического и нефтехимического синтеза на тему Технологическое проектирование установки гидроочистки дизельной фракции мощностью 1910 тыс тгод.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.04.2024

Просмотров: 209

Скачиваний: 2

СОДЕРЖАНИЕ

1.3 Термодинамика и кинетика процесса

1.5 Основные параметры и их влияние на процесс

1.6 Математическое моделирование процесса

1.7 Сведения о существующих технологиях (патентный обзор)

2.1 Характеристика исходного сырья, материалов, катализаторов, энергоресурсов и готового продукта

2.2 Описание технологической схемы

2.3 Технологические расчеты установки и основных аппаратов

2.3.1 Исходные данные для расчета

2.3.2 Определение часовой производительности установки

2.3.5 Определение выхода сероводорода

2.3.5 Материальный баланс установки

2.3.7 Расчет толщины корпуса и эллиптического днища реактора

2.3.8 Тепловой баланс реактора

2.3.8.1 Расчет парциальных давлений компонентов ГСС и ГПС

2.3.8.2 Определение агрегатного состояния ГСС и ГПС

2.3.8.4 Расчет потерь тепла в окружающую среду

2.3.8.5 Материальный и тепловой баланс реактора

2.3.9 Гидравлический расчет реактора

2.3.10.1 Расчет холодного сепаратора высокого давления

2.3.10.2 Расчет холодного сепаратора низкого давления

2.3.11 Расчет сырьевого теплообменника

2.3.12 Расчет конденсатора-холодильника АВО-1 по укрупненным показателям

2.3.13 Расчет водяного холодильника ВХ-1 по укрупненным показателям

2.3.14 Расчет печи П-1 по укрупненным показателям

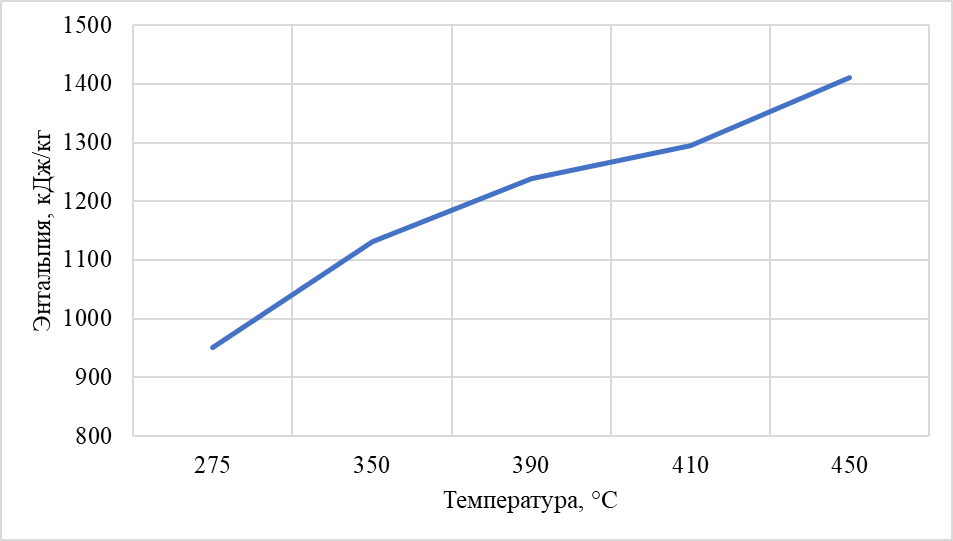

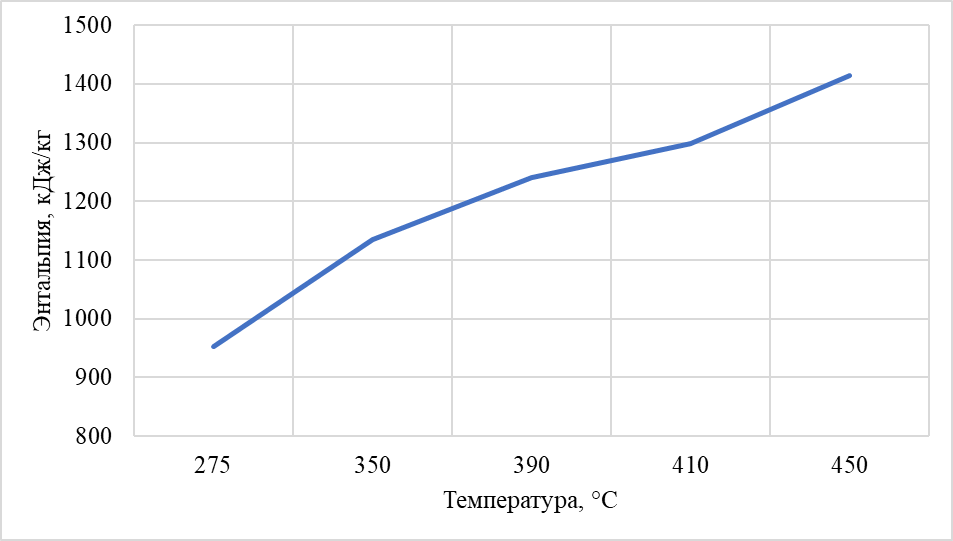

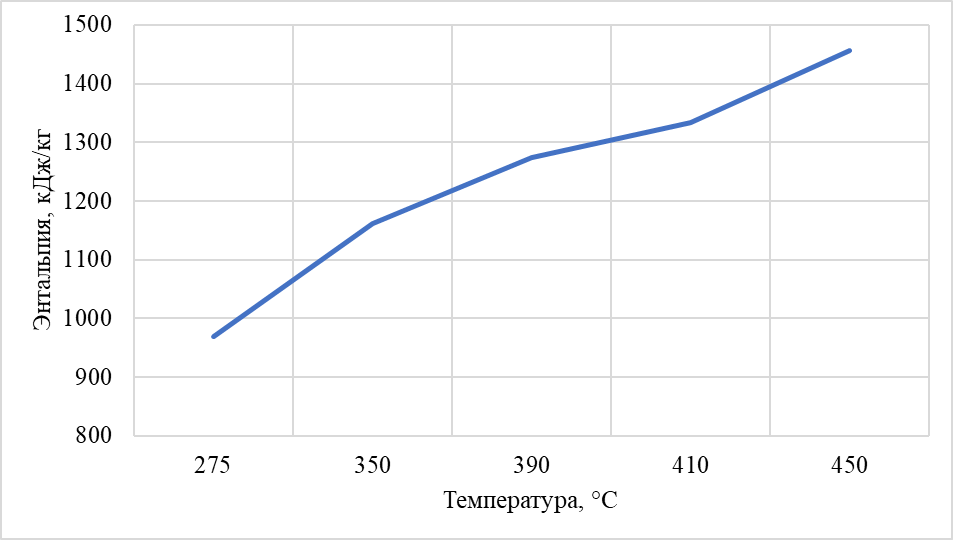

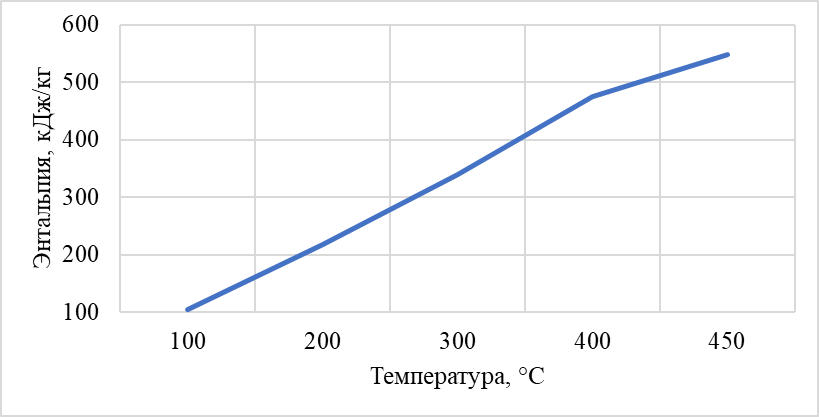

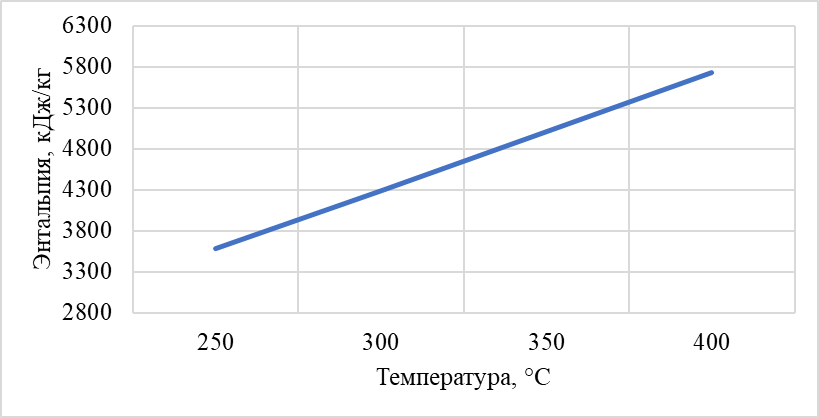

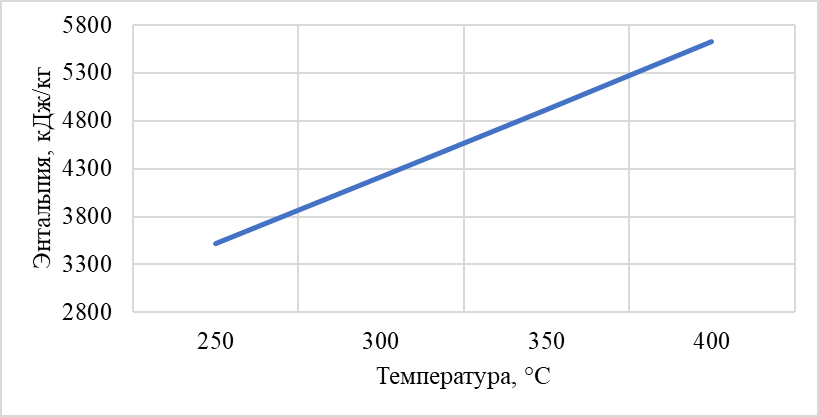

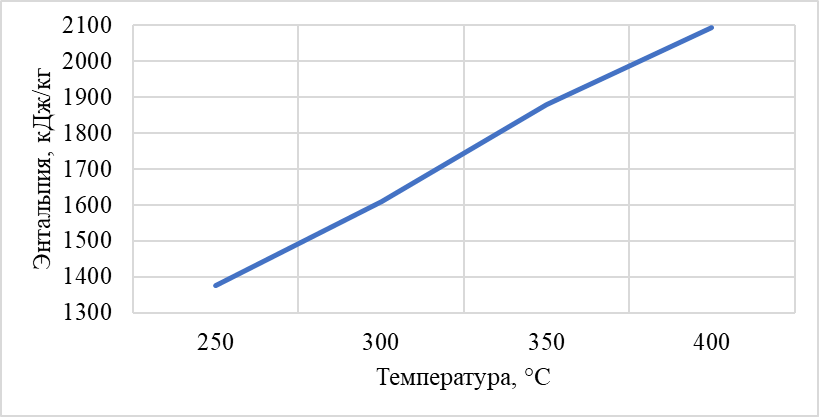

Построили зависимость полученных энтальпий сырья, гидрогенизата, бензина-отгона, сероводорода, СВСГ, ЦВСГ и УВГ при различных температурах (рис. 2.1-2.7) и определили энтальпии нефтепродуктов при фактических параметрах.

Рис. 2.1 – Энтальпия паров сырья при повышенной температуре

Рис. 2.2 – Энтальпия паров гидрогенизата при повышенной температуре

Рис. 2.3 – Энтальпия паров бензина-отгона при повышенной температуре

Рис. 2.4 – Энтальпия сероводорода при повышенной температуре

Рис. 2.5 – Энтальпия СВСГ при повышенной температуре

Рис. 2.6 – Энтальпия ЦВСГ при повышенной температуре

Рис. 2.7 – Энтальпия УВГ при повышенной температуре

2.3.8.4 Расчет потерь тепла в окружающую среду

Потери тепла в окружающую среду определяем из уравнения

где

— потери тепла в окружающую среду, кДж/ч;

— потери тепла в окружающую среду, кДж/ч;К — коэффициент теплопередачи, кДж/кг·м2·ºС·ч,

К = 8 – 17 кДж/кг·м2 ºС·ч [27];

F – поверхность реактора, м2;

— перепад температур, ºС.

— перепад температур, ºС.Поверхность реактора рассчитывается по формуле

где F — поверхность реактора, м2;

R— наружный радиус реактора, м;

R = 2,075 м;

Н — высота цилиндрической части реактора, м (сумма высоты слоя катализатора, верхнего и нижнего днища и пространства реактора с распределительными устройствами);

Н = 26,1 м;

Θ — коэффициент для стандартных днищ, 1,384.

Перепад температур определяем по формуле

где tcp. — средняя температура среды внутри реактора, ºС;

tmin. — средняя минимальная температура окружающей среды (зимой, ºС),

tmin = -25 ºС.

°С.

°С. °С.

°С. м2.

м2. кДж/ч.

кДж/ч.2.3.8.5 Материальный и тепловой баланс реактора

По данным ВНИИ НП для прямогонных дистиллятов тепловой эффект реакции гидроочистки в зависимости от содержания серы составляет 12-210 кДж/кг. Значение теплового эффекта реакции для проектируемой установки найдем по рисунку 4.2 зависимости теплового эффекта от содержания серы и йодного числа дизельной фракции, который приведен в [27].

Тепловой эффект реакции гидроочистки дизельного топлива согласно данным таблицы 2.1 равен порядка 60 кДж/кг сырья.

Материальный и тепловой баланс реактора приведены в таблице 2.25. Энтальпия паров нефтепродуктов найдена из графиков, приведённых на рис. 2.1-2.7.

Таблица 2.25 – Материальный и тепловой баланс реактора

| Статьи баланса | Расход, кг/ч | Температура, оС | Энтальпия, кДж/кг | Количество теплоты, млн кДж/ч |

| Взято: | | | | |

| сырье, в т.ч. | 237525 | 340 | - | - |

| паровая фаза | 27326 | 340 | 1125 | 30,74 |

| жидкая фаза | 210199 | 340 | 838 | 176,12 |

| СВСГ | 2510 | 340 | 4867 | 12,22 |

| ЦВСГ | 12225 | 340 | 4781 | 58,45 |

| Теплота реакции | - | - | 60 | 14,25 |

| Итого | 252260 | - | - | 291,77 |

| Получено: | | | | |

| Нестаб. г-т, в т.ч. | 231203 | 360 | - | - |

| паровая фаза | 40126 | 360 | 1175 | 47,15 |

| жидкая фаза | 191077 | 360 | 904 | 172,77 |

| Бензин-отгон | 3325 | 360 | 1180 | 3,92 |

| Сероводород | 3012 | 360 | 420 | 1,27 |

| УВГ | 2494 | 360 | 1933 | 4,82 |

| ЦВСГ | 12225 | 360 | 5063 | 61,90 |

| Потери в окр.ср. | - | - | - | 1,42 |

| Итого | 252260 | - | - | 293,24 |

2.3.9 Гидравлический расчет реактора

Правильность выбора диаметра и высоты слоя катализатора проверяется гидравлическим расчетом. Цель гидравлического расчета — определение перепада давлений в слое катализатора и сравнение рассчитанных перепадов с практическими данными.

Гидравлический расчет ведем по формуле Эргуна [27]:

где

— перепад давления в слое катализатора, Па;

— перепад давления в слое катализатора, Па;H — высота слоя катализатора, м;

d — диаметр шарика катализатора, м;

W — линейная скорость газопаровой смеси, отнесенная к полному сечению, м/с;

- плотность потока паров ГПС при рабочих условиях, кг/м3;

- плотность потока паров ГПС при рабочих условиях, кг/м3; - динамическая вязкость парогазовой смеси, Па с;

- динамическая вязкость парогазовой смеси, Па с; - порозность катализатора, доли от единицы;

- порозность катализатора, доли от единицы;g – ускорение свободного падения, принимаем g = 9,8 м/с2.

За диаметр гранул, не имеющих форму шара, обычно принимается величина, определяемая из соотношения

где dрш— диаметр равновеликого по объему шара, м;

- фактор экструдатов или коэффициент несферичности.

- фактор экструдатов или коэффициент несферичности.Коэффициент несферичности равен отношению поверхности экструдата катализатора (FТ) к поверхности равновеликого по объему шара (Fрш):

.

.Поверхность экструдата и поверхность равновеликого по объему шара находим, приравнивая объем экструдата к объему равновеликого по объему шара и рассчитываем поверхность последнего:

,

,где dT— диаметр экструдата катализатора, мм;

dT = 1,5 мм;

lT — длина экструдата катализатора, мм;

lT = 3,2 мм.

Объем экструдата катализатора (