Файл: Методические рекомендации по выполнению лабораторных работ по дисци плине Эксплуатация и техническое обслуживание подвижного состава.docx

Добавлен: 27.04.2024

Просмотров: 285

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВА- НИЕ ПОДВИЖНОГО СОСТАВА

Конструкции колес цельнокатаных

Средства измерения и правила их применения

Технические требования к колесным парам в эксплуатации

Структура и содержание отчета по лабораторной работе

Конструкции тележек грузовых и пассажирских вагонов

Средства измерения и правила их применения

Структура и содержание отчета по лабораторной работе

Технические требования к автосцепному устройству в эксплуа- тации

Структура и содержание отчета по лабораторной работе

Средства измерения и правила их применения

Структура и содержание отчета по лабораторной работе

ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВА- НИЕ ПОДВИЖНОГО СОСТАВА

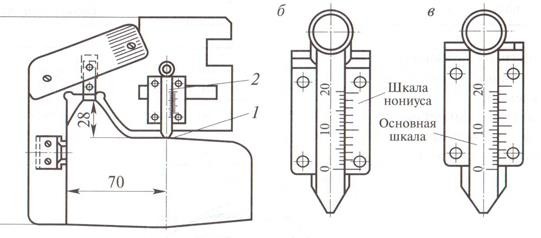

1.15, в) шаблона.

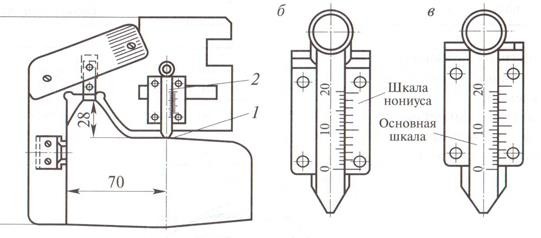

Определение величины проката производят в соответствии с рисунком, путем подсчета количества целых делений по шкале движка до первой риски на правой шкале нониуса, затем определяют, какие риски на обеих шкалах совпадают, и подсчитывают окончательную величину дефекта. Цена деления шкалы нониуса - 0,1 мм. (на рис. 1.15, б величина проката равна нулю, а на рис. 1.15, в -2.6 мм.)

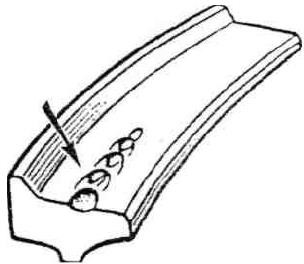

Рисунок 1.15 – Абсолютный шаблон (а); измерительный движок (б, в).

При наличии неравномерного проката на поверхности катания колеса его измеряют в нескольких местах по диаметру колеса и учитывают макси- мальное значение, а также разницу между максимальным и минимальным значениями.

Ползун. Этим же шаблоном измеряют ползун на поверхности катания. Для этого шаблон устанавливают так же, как и при измерении проката. Из- мерительную ножку шаблона опускают по вертикали над самым глубоким местом ползуна. Глубину ползуна определяют как разницу между углублени-

ем и прокатом. При этом измерительная ножка должна оставаться на неиз- менном расстоянии от внутренней грани обода колеса.

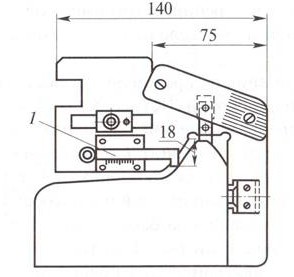

Толщину гребня измеряют абсолютным шаблоном (рис. 1.16) на рассто- янии 18 мм от его вершины с помощью горизонтального движка 1 шаблона, перемещая его до соприкосновения с гребнем или наложением браковочного выреза шаблона шириной 25 мм.

Рисунок 1.16 – Измерение толщины гребня абсолютным шаблоном.

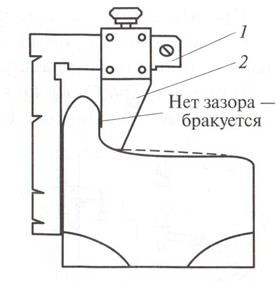

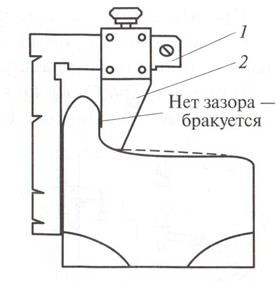

Гребень может иметь большой вертикальный износ (подрез), который определяют по отсутствию зазора между вертикальной гранью движка спе- циального шаблона ВПГ (рис. 1.17) и гребнем

колеса на высоте 18 мм.

Рисунок 17 – Шаблон ВПГ.

Для контроля вертикального подреза шаблон опорными ножками угольника 1 прижимают плотно к внутренней грани колеса. Движок 2 вплот- ную подводится к гребню колеса и закрепляется стопорным винтом. Подрез считается недопустимым, если рабочая поверхность основания движка со- прикасается в верхней части на высоте 18 мм с поверхностью гребня.

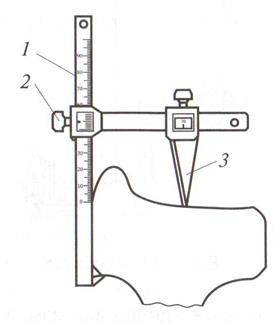

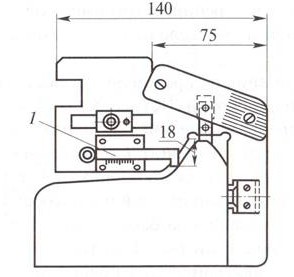

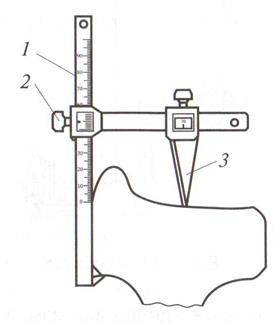

Толщину обода колеса измеряют толщиномером в наиболее изнашива- емом месте по кругу катания (рис. 1.18). Поэтому измерительную ножку 3 шаблона также устанавливают на расстоянии 70 мм от линейки 1соприкосновения с поверхностью катания колеса при помощи движка 2.

Рисунок 1.18 – Толщиномер.

Размер толщины обода колеса определяют по шкале линейки 1. Шаб- лон линейки плотно прижимают к внутренней грани обода колеса, а выступ в нижней части линейки при этом заводят под внутреннюю поверхность обода и затем измерительную ножку подводят до соприкосновения с поверхностью катания колеса при помощи движка 2.

Толщиномером можно измерить также глубину ползунов, выщербин, высоту наваров. Размеры этих дефектов определяют как разницу между тол- щиной обода в местах расположения этих дефектов и толщиной обода на та- ком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет.

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повре-

ждениях колесных пар, нарушающих нормальное взаимодействие пути и по- движного состава:

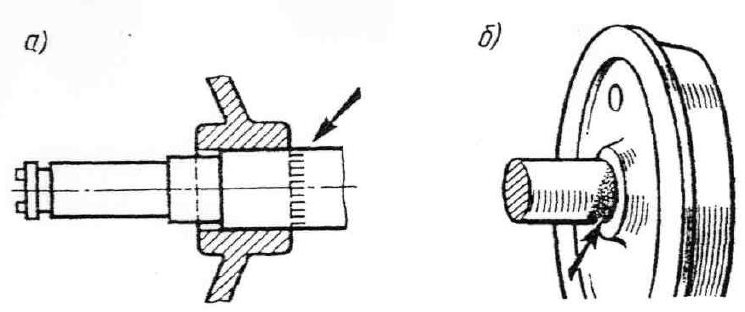

Рисунок 19 – Ослабление посадки колеса на оси колесной пары.

Признаком ослабления ступицы колеса на оси является выделение из под ступицы ржавчины (масла) с внутренней стороны колеса по всему пери- метру в месте сопряжения или полоска ржавчины (блестящая полоска на по- верхности металла) с внутренней стороны ступицы при сдвиге колеса наружу

(рис. 1.19,а), полоска ржавчины (блестящая полоска) на оси с противополож- ной стороны ступицы при сдвиге колеса внутрь (рис. 1.19,б).

При наличии хотя бы одного из указанных признаков необходимо за- менить колесную пару и отправить ее в ремонт.

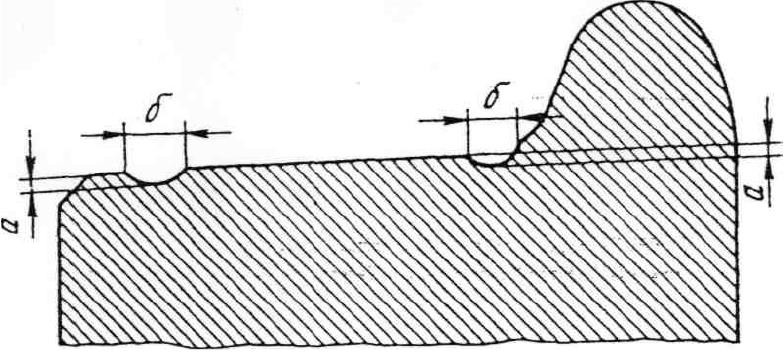

Рисунок 1.20 – Кольцевые выработки на поверхности катания колес.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольце- вых выработок, расположенных у гребня.

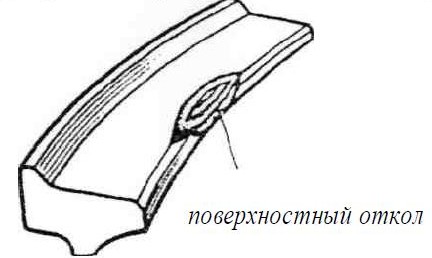

Рисунок 1.21 – Поверхностный откол наружной грани обода.

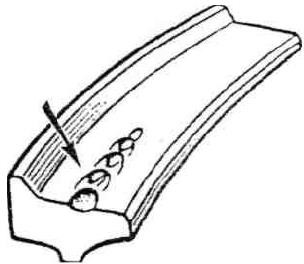

Рисунок 22 – Смещение металла на поверхности катания колеса.

При обнаружении на промежуточной станции вагонов с колесными па- рами, имеющими «навар» более указанных размеров, порядок следования ва- гона такой же, как при обнаружении ползуна.

Рисунок 1.23 – Остроконечный накат гребня колеса.

Определение величины проката производят в соответствии с рисунком, путем подсчета количества целых делений по шкале движка до первой риски на правой шкале нониуса, затем определяют, какие риски на обеих шкалах совпадают, и подсчитывают окончательную величину дефекта. Цена деления шкалы нониуса - 0,1 мм. (на рис. 1.15, б величина проката равна нулю, а на рис. 1.15, в -2.6 мм.)

Рисунок 1.15 – Абсолютный шаблон (а); измерительный движок (б, в).

При наличии неравномерного проката на поверхности катания колеса его измеряют в нескольких местах по диаметру колеса и учитывают макси- мальное значение, а также разницу между максимальным и минимальным значениями.

Ползун. Этим же шаблоном измеряют ползун на поверхности катания. Для этого шаблон устанавливают так же, как и при измерении проката. Из- мерительную ножку шаблона опускают по вертикали над самым глубоким местом ползуна. Глубину ползуна определяют как разницу между углублени-

ем и прокатом. При этом измерительная ножка должна оставаться на неиз- менном расстоянии от внутренней грани обода колеса.

Толщину гребня измеряют абсолютным шаблоном (рис. 1.16) на рассто- янии 18 мм от его вершины с помощью горизонтального движка 1 шаблона, перемещая его до соприкосновения с гребнем или наложением браковочного выреза шаблона шириной 25 мм.

Рисунок 1.16 – Измерение толщины гребня абсолютным шаблоном.

Гребень может иметь большой вертикальный износ (подрез), который определяют по отсутствию зазора между вертикальной гранью движка спе- циального шаблона ВПГ (рис. 1.17) и гребнем

колеса на высоте 18 мм.

Рисунок 17 – Шаблон ВПГ.

Для контроля вертикального подреза шаблон опорными ножками угольника 1 прижимают плотно к внутренней грани колеса. Движок 2 вплот- ную подводится к гребню колеса и закрепляется стопорным винтом. Подрез считается недопустимым, если рабочая поверхность основания движка со- прикасается в верхней части на высоте 18 мм с поверхностью гребня.

Толщину обода колеса измеряют толщиномером в наиболее изнашива- емом месте по кругу катания (рис. 1.18). Поэтому измерительную ножку 3 шаблона также устанавливают на расстоянии 70 мм от линейки 1соприкосновения с поверхностью катания колеса при помощи движка 2.

Рисунок 1.18 – Толщиномер.

Размер толщины обода колеса определяют по шкале линейки 1. Шаб- лон линейки плотно прижимают к внутренней грани обода колеса, а выступ в нижней части линейки при этом заводят под внутреннюю поверхность обода и затем измерительную ножку подводят до соприкосновения с поверхностью катания колеса при помощи движка 2.

Толщиномером можно измерить также глубину ползунов, выщербин, высоту наваров. Размеры этих дефектов определяют как разницу между тол- щиной обода в местах расположения этих дефектов и толщиной обода на та- ком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет.

- 1 2 3 4 5 6 7 8 9 ... 19

Технические требования к колесным парам в эксплуатации

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повре-

ждениях колесных пар, нарушающих нормальное взаимодействие пути и по- движного состава:

-

толщина гребня более 33 мм или менее 25 мм - при измерении на рас- стоянии 18 мм от вершины гребня; -

прокатпо кругукатания у грузовых вагонов более 9 мм; -

неравномерный прокат по кругу катания более 2 мм. При обнаруже- нии на ПТО в грузовых вагонах колесных пар с неравномерным прокатом свыше 2 мм вагон отцепляют для смены колесных пар; -

вертикальный подрез гребня высотой более 18 мм, измеряемый спе- циальным шаблоном ВПГ; -

ползун(выбоина)более 1 мм на поверхности катания колес:-

при обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой ва- гон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар со скоростью не выше 70 км/ч; -

при глубине ползуна от 2 мм до 6 мм разрешается следование поезда со скоростью 15 км/ч, а при ползуне от 6 мм до 12 мм - со ско- ростью 10 км/ч до ближайшей станции, где колесная пара должна быть заменена; -

при ползуне свыше 12 мм разрешается следование со скоро- стью 10 км/ч при условии исключения возможности вращения колес- ной пары (с применением тормозных башмаков или ручного тормоза).

-

-

протертостьсреднейчастиосиглубиной более 2,5 мм. -

следыконтактасэлектродомилиэлектросварочнымпроводомв любой части оси; -

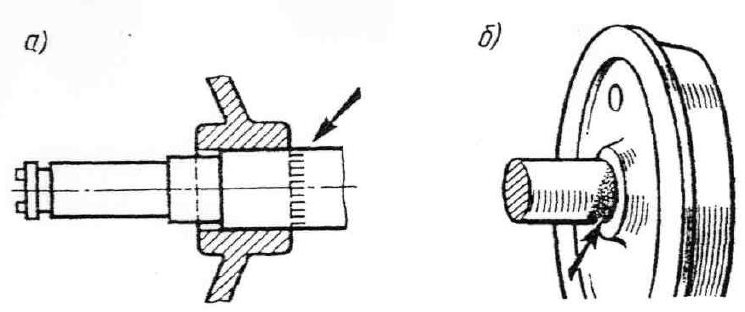

сдвигили ослаблениеступицыколесана подступичной части оси (рис. 1.19, а, б).

Рисунок 19 – Ослабление посадки колеса на оси колесной пары.

Признаком ослабления ступицы колеса на оси является выделение из под ступицы ржавчины (масла) с внутренней стороны колеса по всему пери- метру в месте сопряжения или полоска ржавчины (блестящая полоска на по- верхности металла) с внутренней стороны ступицы при сдвиге колеса наружу

(рис. 1.19,а), полоска ржавчины (блестящая полоска) на оси с противополож- ной стороны ступицы при сдвиге колеса внутрь (рис. 1.19,б).

При наличии хотя бы одного из указанных признаков необходимо за- менить колесную пару и отправить ее в ремонт.

-

выщербинапо поверхности катания колеса глубиной более 10 мм или длиной более 50 мм:-

трещина в выщербине или расслоение, идущее вглубь металла, не допускаются; -

толщина обода колеса в месте выщербины не должна быть ме- нее допускаемой; -

выщербины глубиной до 1 мм не бракуются независимо от их длины;

-

-

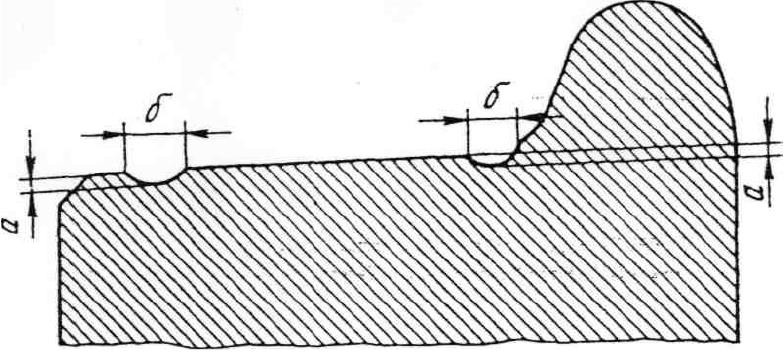

кольцевые выработки на поверхности катания колеса глубиной «а» у основания гребня (рис. 1.20) более 1 мм, на уклоне 1:7 - более 2 мм или ши- риной «б» более 15 мм.

Рисунок 1.20 – Кольцевые выработки на поверхности катания колес.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольце- вых выработок, расположенных у гребня.

-

местноеуширениеободаколеса(«раздавливание»)более 5 мм; -

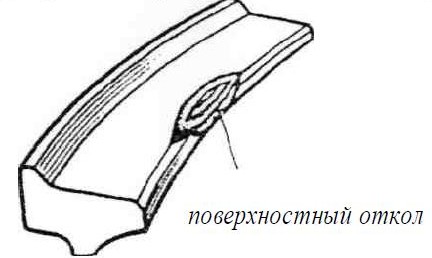

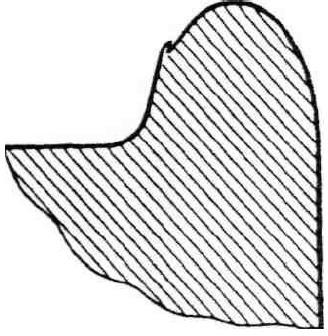

поверхностныйоткол1 наружной грани обода колеса (рис. 21), включая местный откол кругового наплыва, глубиной (по радиусу колеса) более 10 мм, или если ширина оставшейся части обода в месте откола менее 120 мм, или наличие в поврежденном месте (независимо от размеров откола) трещины, распространяющейся вглубь металла.

Рисунок 1.21 – Поверхностный откол наружной грани обода.

-

повреждение поверхности катания колеса, вызванное смещением ме- талла, («навар») высотой более 1 мм (рис. 1.22).

Рисунок 22 – Смещение металла на поверхности катания колеса.

При обнаружении на промежуточной станции вагонов с колесными па- рами, имеющими «навар» более указанных размеров, порядок следования ва- гона такой же, как при обнаружении ползуна.

-

выступ металла по круговому периметру гребня в месте перехода его изношенной поверхности к вершине («остроконечныйнакат») (рис. 1.23); -

толщина обода колеса по кругу катания менее 22 мм.

Рисунок 1.23 – Остроконечный накат гребня колеса.

- 1 2 3 4 5 6 7 8 9 ... 19