Файл: Методические рекомендации по выполнению лабораторных работ по дисци плине Эксплуатация и техническое обслуживание подвижного состава.docx

Добавлен: 27.04.2024

Просмотров: 287

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВА- НИЕ ПОДВИЖНОГО СОСТАВА

Конструкции колес цельнокатаных

Средства измерения и правила их применения

Технические требования к колесным парам в эксплуатации

Структура и содержание отчета по лабораторной работе

Конструкции тележек грузовых и пассажирских вагонов

Средства измерения и правила их применения

Структура и содержание отчета по лабораторной работе

Технические требования к автосцепному устройству в эксплуа- тации

Структура и содержание отчета по лабораторной работе

Средства измерения и правила их применения

Структура и содержание отчета по лабораторной работе

ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВА- НИЕ ПОДВИЖНОГО СОСТАВА

Механизм автосцепки исправен, если замок удерживается в верхнем положении, а после прекращения нажатия шаблоном на лапу замкодержателя опускается под действием собственного веса в нижнее положение. Шабло- ном № 873 проверяют автосцепки концевых вагонов поездов, групп сцеплен- ных вагонов и отдельно стоящих вагонов с каждого конца

ЛомикГладуна(рис. 3.8) [http://vagonnik.blogspot.ru/2015/08/blog- post_93.html, http://studopedia.org/14-78730.html] служит для проверки авто- сцепки от саморасцепа. Им производят: проверку действия предохранителя от саморасцепа сцепленных автосцепок в сжатом составе; проверку состоя- ния замкодержателя в растянутом состоянии; проверку верхнего плеча предохранителя.

Рисунок 8 – Ломик Гладуна

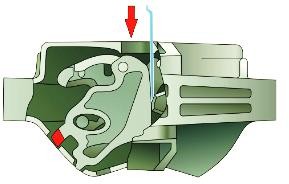

Схема проверки действия предохранителя от саморасцепа в сжатомсоставе.

Клинообразный конец ломика сверху вставляется между плоскостью замка и ударной поверхностью зева смежной автосцепки. После этого ломик используется как рычаг (рис. 3.9,а) для попытки повернуть его вокруг верти- кальной оси в направлении, указанном стрелками, и втолкнуть замок внутрь кармана.

Рисунок 9 - Проверка действия предохранителя от саморасцепа в сжатом со- ставе.

Если ломик поворачивается на полоборота, значит расстояние между верхней частью замка и кромкой ударной поверхности малого зуба (авто- сцепки сжаты) больше 20 мм (ширина конца ломика Гладуна). В этом случае нужно проверить, не соскакивает ли верхнее плечо собачки с полочки (рис. 3.9,б). Для этого конец ломика с двойным изгибом заводят за выступ замка и

нажимают рукой по направлению, указанному стрелкой, выталкивая, таким образом, замок из кармана до отказа, а затем вталкивают его обратно проти- воположным концом ломика, как указывалось выше.

У пассажирских и тех грузовых вагонов, у которых доступ к автосцеп- кам затруднен, например переходными площадками или общим грузом, со- стояние предохранителя от саморасцепа проверяют снизу, вводя ломик в гря- зевое отверстие корпуса (рис. 3.9,в) и нажимая рукой по направлению, ука- занному стрелками. Если замок уходит при этом внутрь кармана на величи- ну, не превышающую 20 мм, слышен четкий звук от удара торца верхнего плеча собачки о противовес замкодержателя, то предохранитель исправен.

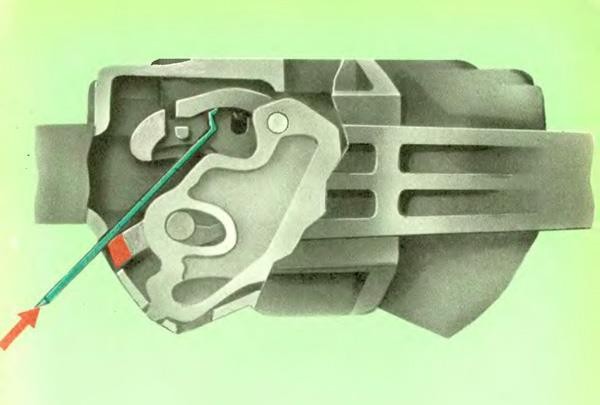

Схема проверки состояния замкодержателя в растянутом состоянии(рис.3.10).

Для проверки замкодержателя клинообразный конец ломика вводят в зев автосцепки сверху или снизу через отверстие для восстановления сцепле- ния у ошибочно расцепленных автосцепок и нажимают на лапу. Если она свободно качается на шипе и не прижимается с силой к малому зубу сосед- ней автосцепки после того, как ломик убран, то противовес отломан.

Рисунок 3.10 - Схема проверки состояния замкодержателя в растянутом со- стоянии

Схемапроверкиверхнегоплечапредохранителя

Чтобы проверить наличие верхнего плеча собачки, ломик вводят в от- верстие для сигнального отростка (рис. 11) и продвигают внутрь до упора по направлению, указанному стрелкой. Затем ломик резко опускают вниз. Чет- кий звук удара плеча собачки о полочку укажет, что обе детали целы.

Рисунок 11 – Схема проверки верхнего плеча предохранителя

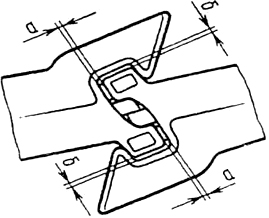

В пунктах формирования и оборота пассажирских составов, в соответ- ствии с технологическим процессом, дополнительно контролируют ломиком- калибром износ элементов контура зацеплений сцепленных автосцепок при

растянутых вагонах. При этом зазоры а и б (рис.3.12) проверяют утолщен- ной крестообразной частью ломика, имеющей контрольные размеры (22±0,1) мм для проверки зазора а и (25±0,1) мм для замера зазора б.

Рисунок 3.12 - Зазоры в контурах сцепленных автосцепок, проверяемые ло- миком

Если ломик проходит в соответствующий зазор, то необходимо расце- пить и разъединить вагоны, полностью проверить автосцепку шаблоном № 940Р, заменить негодные детали или автосцепку в сборе с механизмом.

- 1 ... 8 9 10 11 12 13 14 15 ... 19

Технические требования к автосцепному устройству в эксплуа- тации

Техническиетребованиякавтосцепномуустройству.

Запрещается постановка в поезда и следование в них вагонов, у кото- рых автосцепное устройство имеет хотя бы одну из следующих неисправно- стей, в том числе трещины, выявляемые в видимой для осмотрщика вагонов при осмотре зоне [1]:

-

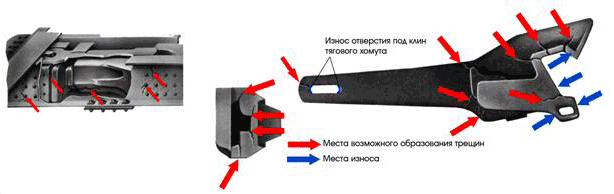

трещина в корпусе автосцепки, излом деталей механизма (рис. 3.13); -

износ или другие повреждения деталей механизма автосцепки, при которых возможен саморасцеп (рис. 3.13);

Рисунок 3.13 - Неисправности автосцепного устройства

-

уширение зева, износы рабочих поверхностей по контуру зацепления автосцепки, сверх допускаемых (проверяются шаблонами в концевых ваго- нах состава) (рис. 3.13); -

отсутствие валика подъемника автосцепки, не закрепленный от выпа- дания или закрепленный нетиповым способом валик подъемника, недей- ствующий предохранитель замка от саморасцепа; -

трещина тягового хомута, трещина или излом клина или валика тяго- вого хомута. Излом клина тягового хомута может быть выявлен по следую- щим признакам: изгиб болтов, поддерживающих клин (ближний к концевой балке болт изогнут больше); блестящая намятина заплечика клина; наличие крупнозернистой металлической пыли на тяговом хомуте; наличие двойного удара (отдача) при ударе молотком снизу по клину; увеличенный (умень- шенный) выход автосцепки, провисание автосцепки (рис. 3.13); -

излом или трещина центрирующей балочки, маятниковой подвески (или направляющей рейки центрирующего прибора безмаятникового типа), неправильно поставленные маятниковые подвески (широкими головками вниз); -

неисправное или нетиповое крепление клина или валика тягового хо-

мута;

-

наличие клина с заплечиками, отсутствие предохранительной планки

в узле крепления тягового хомута поглощающего аппарата Ш-6-ТО-4;

-

трещина или сквозная потертость корпуса поглощающего аппарата, повреждение поглощающего аппарата, вызывающее потерю упругих свойств (неприлегание его одновременно к задним и передним упорам через упорную плиту более чем на 5 мм); -

расстояние от упора головы автосцепки до наиболее выступающей части розетки: при длине ударной розетки 185 мм - менее 60 и более 90 мм, у восьмиосных вагонов указанное расстояние менее 100 и более 140 мм. У ва- гонов, оборудованных укороченными ударными розетками - 130 мм, рассто- яние от упора головы автосцепки до ударной розетки должно быть не менее 110 и не более 150 мм; -

ослабление болтов или нетиповое крепление планки, поддерживаю- щей тяговый хомут, трещина или излом планки, кронштейна или державки

расцепного привода, ударной розетки, упорной плиты или упоров; погнутый расцепной рычаг;

-

цепь или цепи расцепного привода длинной более или менее допу- стимой:-

длинная цепь расцепного привода, если при постановке рукоят- ки расцепного рычага на горизонтальную полочку кронштейна нижняя часть замка выступает за ударную стенку зева автосцепки; -

короткая цепь расцепного привода, если нельзя положить плос- кую часть расцепного рычага на горизонтальную полочку кронштейна; -

незаваренными звеньями или надрывами в них, прикрепленная нетиповым способом цепь расцепного рычага;

-

-

не прикрепленные проволокой к кронштейнам рукоятки расцепных рычагов при перевозке общего груза на двух вагонах; -

высота оси автосцепки над уровнем головки рельсов: у пассажирских порожних вагонов более 1080 мм и у вагонов с пассажирами менее 980 мм; у грузовых порожних вагонов более 1080 мм или менее 980 мм, у груженых четырехосных вагонов менее 950 мм; у шести-, и восьмиосных вагонов менее 990 мм, менее 1000 мм у порожних рефрижераторных вагонов; -

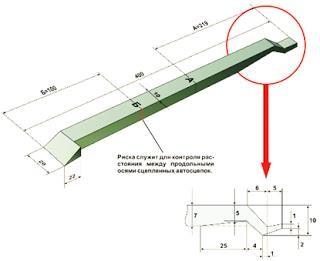

разность по высоте между продольными осями сцепленных автосце- пок более 100 мм (кроме локомотива и первого груженого грузового вагона, у которых разность допускается 110 мм). В пассажирских поездах, курсиру- ющих со скоростью не более 120 км/ч, разность между продольными осями автосцепок смежных вагонов более 70 мм, а в поездах, курсирующих со ско- ростью свыше 120 км/ч, более 50 мм, между локомотивом и первым вагоном более 100 мм. Запрещается отправлять из пунктов формирования и оборота пассажирские вагоны без типовых исправных нижних ограничителей верти- кальных перемещений корпуса автосцепки; -

вагоны с изломанными или отсутствующими стяжными болтами, от- винченными гайками, с изломом витков и потерей начальной затяжки пру- жин подпружиненного центрирующего устройства с выбитыми или отсут- ствующими торсионами автосцепного устройства восьмиосных цистерн; -

зазор между потолком розетки и хвостовиком корпуса автосцепки ме- нее 25 мм; -

выход вкладышей крепления крышки поглощающего аппарата Ш6- ТО-4 за наружные плоскости боковых стенок корпуса.