Файл: Методические рекомендации по выполнению лабораторных работ по дисци плине Эксплуатация и техническое обслуживание подвижного состава.docx

Добавлен: 27.04.2024

Просмотров: 299

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВА- НИЕ ПОДВИЖНОГО СОСТАВА

Конструкции колес цельнокатаных

Средства измерения и правила их применения

Технические требования к колесным парам в эксплуатации

Структура и содержание отчета по лабораторной работе

Конструкции тележек грузовых и пассажирских вагонов

Средства измерения и правила их применения

Структура и содержание отчета по лабораторной работе

Технические требования к автосцепному устройству в эксплуа- тации

Структура и содержание отчета по лабораторной работе

Средства измерения и правила их применения

Структура и содержание отчета по лабораторной работе

ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВА- НИЕ ПОДВИЖНОГО СОСТАВА

Запрещается постановка в пассажирские поезда вагонов, имеющих трещины в концевых балках вагонов, в стаканах, излом пружин буферных комплектов и без буферных устройств, а также одну из следующих неис- правностей:

-

наличие накладок на рабочих поверхностях буферных тарелей; -

износ кромок съемных тарелей более 6 мм и ослабление более трех заклепок; -

ослабление или нетиповое крепление буферных комплектов; -

провернутые стержни буферов относительно стаканов; -

толщина тарелей безбуферного устройства менее 3 мм при наличии накладок на тарелях, не соответствующих чертежам, или двойных накладок; -

трещины в вертикальных стойках и поперечных угольниках рам и кронштейнах безбуферных устройств.

Характерныепризнакинеисправностей

При контроле технического состояния осмотрщик должен обращать внимание на характерные признаки неисправностей, приводящих к саморас- цепу автосцепок и другим нарушениям работы автосцепного устройства:

-

наличие посторонних предметов под головками маятниковых подве- сок и на центрирующей балочке; -

наличие посторонних предметов под хвостовиком автосцепки; -

отсутствие сигнального отростка замка; -

излом направляющего зуба замка (определяемый по выходу его из от- верстия корпуса автосцепки); -

трещины в деталях автосцепного устройства, выявляемые по следам коррозии, наличию пылевого валика в летнее время, инея - в зимнее; -

укороченная или удлиненная цепь расцепного привода автосцепки; -

несоответствие допускаемому расстоянию от упора головы автосцеп- ки до ударной розетки; -

отсутствие стопорных болтов в автосцепках сцепленных вагонов ре- фрижераторных секций.

Расстояние от вертикальной кромки малого зуба автосцепки до верти- кальной кромки замка в его крайнем нижнем положении должно быть не ме- нее 2 мм и не более 8 мм. Параметр проверяется у хвостового и головного ва- гонов.

- 1 ... 9 10 11 12 13 14 15 16 ... 19

Порядок выполнения работы

Лабораторная работа выполняется на полигоне УрГУПС и включает 2 части:

-

визуальный осмотр; -

инструментальный контроль.

Объектом осмотра являются автосцепное устройство хоппера-дозатора типа ЦНИИ-ДВЗ.

Часть1.Визуальный контроль.

-

Визуальный контроль клейм и знаков маркировки автосцепки. Ре- зультаты визуального контроля клейм и знаков маркировки автосцепки зане- сти в таблицу. -

Визуальный контроль литого корпуса автосцепки на наличие тре- щин, отколов. Результаты визуального контроля занести в таблицу 3.1.

Таблица 3.1 – Результаты визуального контроля клейм и знаков маркировки автосцепки

| Порядко- выйномер ав- тосцепки | Завод- изготовитель | Номер ав- тосцепки | Марка стали | Год изготов- ления |

| 1 автосцепка | | | | |

| 2 автосцепка | | | | |

В случае отсутствия или плохо читаемого клейма или знака маркиров- ки в графах «Завод-изготовитель», «Номер автосцепки», «Марка стали», «Год изготовления» заносится «нечитаемо».

зева;

Часть2.Инструментальный контроль.

Используя имеющиеся приспособления проверить:

-

ширину зева; -

длину малого зуба; -

расстояния от тяговой поверхности большого зуба до ударной стенки

-

толщины замка; -

действия предохранителя от саморасцепа; -

надежность удерживания механизма в расцепленном состоянии; -

крепление валика подъемника; -

при наличии сцепленных автосцепок разность между продольными

осями двух сцепленных автосцепок и правильности сцепления автосцепок.

Результаты инструментального контроля автосцепок сводятся в табли- цу 3.2. В графе «результат» дается заключение о годности каждой автосцепки по каждому измеряемому (контролируемому) параметру.

Таблица 3.2 – Результаты визуального и инструментального контроля

Таблица 3.2 – Результаты визуального и инструментального контроля| № | Контролируемые узлы | Вид контроля | Нормативное значение | Результат (измерен- ное значе- ние) | |

| Визу- альный | Инстру стру- мен- ный | ||||

| 1 | Порядок замера правильности сцепленияавтосцепок ломиком Гладуна - предохра-нительноеустройствоот саморасцепа | - | да | Если замок не уходит в глубь кармана более чем на 20 мм и слышен чет- кий металличе-ский стук от удара предохранителя в противовес замкодер- жателя | |

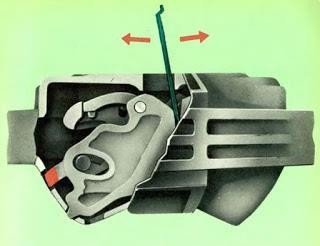

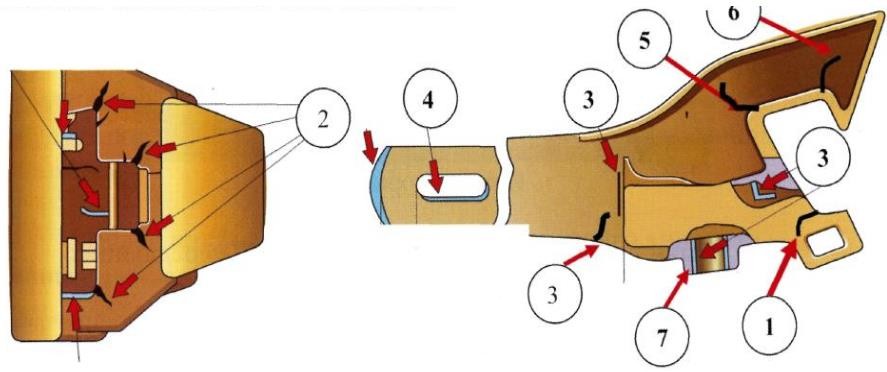

| 2 | Наличие_трещин_(головная_и_хвостовая_автосцепка)'>Наличие трещин (головная и хвостовая автосцепка). Наличие тре- щин в углах большого и малого зубьев корпуса автосцепки, в углах кармана для замка и замко держателя и др. Трещины располагаются в  местах перехода от ударного упора к хвостовику 3, в зеве автосцепки, в углах окна в ударной стенки 2 и в перемычке хвостовика у отверстия для тягового хомута 4, в месте перехода от ударной поверхности зева к боковой поверхности большого зуба 5, в зоне перехода от боковой поверхности большого зуба 6, в углах отверстий для сигнального от- ростка и направляющего зуба в стержне хвостовика, в местах перехода | да | - | Не допускается | |

| | от ударной поверхности зева к боковой поверхности малого зуба 1. | | | | |

| 3 | Наличиетрещин-корпусавтосцепкивсцепленномсостоянии | да | - | Не допускается | |

| 4 | Ширину зева, которая считается нормаль- ной, если шаблон, приложенный к углу малого зуба, другим своим концом не проходит мимо носка большого зуба | - | да | Не проходной | |

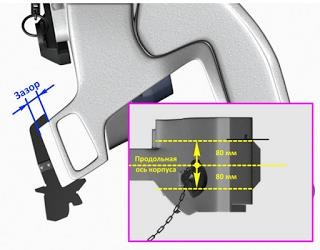

| 5 | При проверке длины малого зубаустановить шаблон в положение, показанное на рисунке. Между шаблоном и зубом обязательно должен быть зазор. В исправной автосцепке шаблон не войдет в пространство между указанными поверхностями. Операцию выполняют в зоне не выше и не ниже 80 мм от продольной оси корпуса. | - | да | Не проходной | |

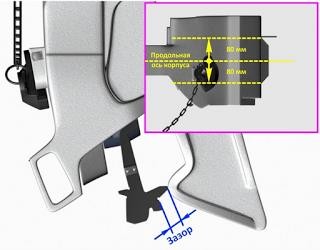

| 6 | Проверка_расстояния_от_тяговой_по'>Проверка расстояния от тяговой по-верхности большого зуба до ударнойстенкизева Расстояние от тяговой поверхности большого зуба до ударной стенки зева проверяют шаблоном в положении, пока- занном на рисунке. В исправной авто- сцепке между шаблоном и носком боль- шого зуба будет зазор. Операцию выпол- няют в зоне не выше и не ниже 80 мм от продольной оси корпуса. | - | да | Не проходной | |