ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 665

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

2. Гибкие производственные системы с применением промышленных роботов

Создание гибких производственных систем с применением промышленных роботов требует решения комплекса задач. К числу этих задач относятся: размещение оборудования и (если это требуется) его модернизация для стыковки с роботами; выбор транспортных средств; разработка средств контроля, информации и, управления и т. п. В условиях среднесерийного многономенклатурного производства оптимальными могут быть только гибкие производственные системы, обладающие свойством относительной адаптации, т. е. способностью приспосабливаться к изменениям внутри и вне системы, сохраняя при этом производительность, близкую к максимальной.

Необходимо различать роботизированные технологические комплексы, в которых ПР выполняют вспомогательные (транспортные) операции, и роботизированные производственные комплексы, где роботы выполняют основные технологические операции.

В зависимости от назначения роботизированных комплексов различают две схемы роботизированных технологических комплексов: индивидуального обслуживания оборудования и группового обслуживания оборудования.

Индивидуальное обслуживание оборудования обеспечивается либо автономным, либо встроенным в оборудование роботом. Такой роботизированный комплекс решает задачи установки и снятия детали, фиксации их в рабочей зоне, а также связи с транспортным потоком основного производства.

Групповое обслуживание оборудования осуществляется одним промышленным роботом, который помимо названных выше операций обеспечивает еще межстаночное транспортирование деталей.

В зависимости от серийности производства, в котором используется роботизированный комплекс с групповым обслуживанием оборудования, могут быть применены различные организационные формы загрузки основного технологического оборудования – от независимой работы каждого станка до превращения роботизированного комплекса в поточную линию. Однако для обеспечения необходимой гибкости производства необходимо создавать межоперационные заделы, предусматривать пропуск отдельных операций на деталях некоторых типов, изменение порядка обработки и т. п. С помощью ПР обеспечивается транспортирование.

Роботизированные промышленные комплексы организуются либо с индивидуальным обслуживанием ПР, либо с групповым.

Индивидуальное выполнение основных операций (сварка, окраска, сборка и т. д.) осуществляется производственным или универсальным роботом, система программного управления которого дополнительно контролирует различного рода вспомогательные и транспортные устройства, входящие в состав роботизированного комплекса.

Групповое использование ПР для выполнения основных технологических операций включает применение ПР разных типов (подъемно-транспортных, производственных и универсальных), связанных в едином комплексе, обеспечивающем законченный технологический процесс.

Рассмотрим возможности создания роботизированных комплексов в литейных и термических цехах.

Литейные цехи. Современные ПР и автоматические манипуляторы успешно используются вместо человека в основных процессах производства отливок – от подготовки исходных материалов до операций очистки, грунтовки, окраски и т п., а также для контроля и испытания, разгрузочно-погрузочных, транспортных и складских работ.

Практически почти все участки литейиого цеха могут быть роботизированы разгрузка и складирование поступающих для изготовления отливок основных и вспомогательных материалов и оборудования – формовочных песков, связующих добавок, огнеупоров, составляющих металлической шихты, красок и т. п.; литье в разовые песчаные (опочные и безопочные) формы; производство стержней различного состава прогрессивными методами формообразования – пескострельным, прессованием и др.; упрочнение форм и стержней, например, горелками инфракрасного излучения, подогретым сжатым воздухом и др.; литье в тонкостенные формы из песчано-смоляных и других смесей; литье в магнитные формы по иеизвлекаемым моделям из полистирола и других подобных материалов или в вакуумированные формы; сборка разовых песчаных форм; точное литье по выплавляемым моделям; литье в постоянные формы (кокнль); литье под давлением и центробежное литье; загрузка шихты в плавильный агрегат и плавка; заливка форм и дозирование жидкого металла; извлечение отливок из форм; очистка, обрубка, зачистка, резание, грунтовка и окраска отливок; межоперационное транспортирование форм, стержней, отливок, обслуживание технологического, транспортного и другого оборудования.

В качестве примера рассмотрим роботизированный технологический комплекс, организованный на участке кокильного литья. Литье в кокиль включает операции заливки металла, съема отливок, перенос их для очистки и обрубки Для съема и переноса отливок применяют ПР, работающий в цилиндрической или сферической системе координат. Робот извлекает отливку из формы и, удерживая ее за литник, переносит на установку контроля целостности. После получения сигнала о том, что отливка вышла из формы полностью, робот переносит ее для обрезки литника.

Термические цехи. Учитывая, что значительная часть операций, поддающихся роботизации при термической обработке, происходит при температуре, превышающей 1000 °С (например, при нагреве под закалку изделий из высоколегированных сталей), руки и захватные устройства ПP должны изготовляться из жаропрочной стали, способной выдержать такую температуру без нарушения необходимых параметров.

К основным видам работ в термических цехах, которые способны выполнить ПР, следует отнести следующие: подготовку (при необходимости) изделий к термообработке; подачу и укладку изделий в термическую печь, извлечение их из печи нагрева и подачу на охлаждение; правку и очистку изделий; контроль твердости и других свойств; различные межоперационные и внутрицеховые транспортные, складские и упаковочные работы; работу в комплексе с другим технологическим и транспортным оборудованием и управление им и т. п.

Например, при поверхностной закалке токами высокой частоты робот извлекает деталь из магазина, устанавливает в индуктор и подает сигнал о начале нагрева. По окончании нагрева робот извлекает деталь из индуктора и подает ее в закалочное устройство. Длительность выполнения всех операций около 1 мин.

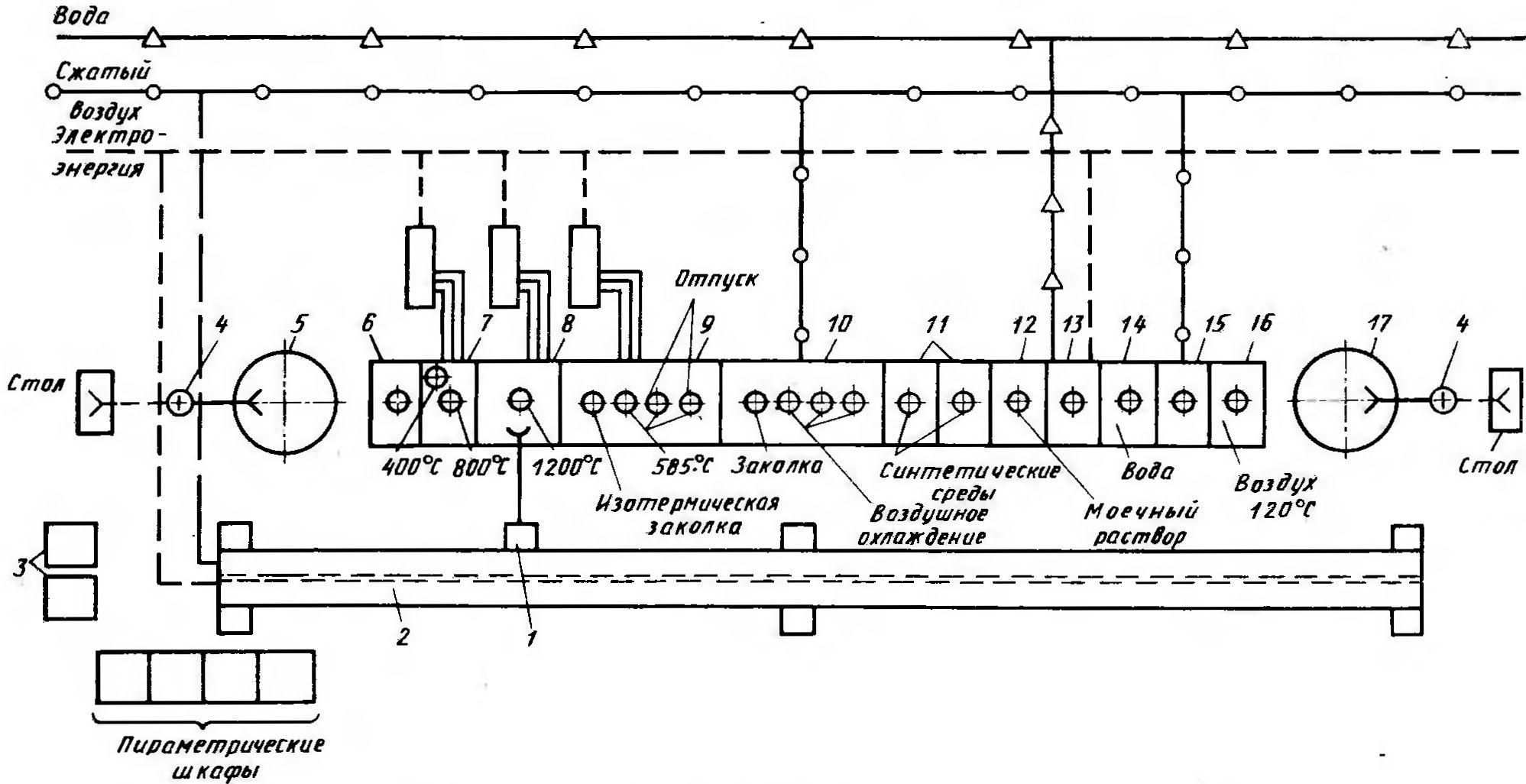

На рис. 166 показана линия закалки деталей с манипулятором ПМ-30Т, предназначенного для переноски с одной позиции на другую корзины с деталями при изотермической закалке в печах-ваннах. Все ванны и дополнительное оборудование расположено в линию.

Манипулятор 1 перемещается по монорельсовой балке 2 и управляется с пульта 3. На линии используют еще два манипулятора 4 с ручным управлением для загрузки и разгрузки корзин.

Основные и вспомогательные операции выполняются манипуляторами в определенной последовательности: установка манипулятором 4 корзин с деталями на накопитель 5; съем корзин с накопителя 5 и установка ее на стол загрузки 6 манипулятором V; транспортирование корзин со стола 6 в каждой ванне; опускание корзин в ванну; встряхивание корзин для удаления остатков расплавов солей; транспортирование корзин к закалочным ваннам и с синтетической средой, промывочным ваннам 12 и 13 и сушильным устройствам 14 и 15; транспортирование корзин к разгрузочному столу 16 и передача ее на накопитель 17; съем корзин с деталями с накопителя 17 с помощью ручного манипулятора 4.

Рис. 166. Схема роботизированного участка термической обработки инструмента

В линии используются накопители карусельного типа, на каждый из которых устанавливается не более шести корзин.

Для обеспечения необходимой производительности ванна подогрева 7 изготовлена двухпозиционной. На первой позиции осуществляется подогрев над расплавом до температуры 400 °С, а затем – нагрев в расплаве до температуры 800 °С. Печь 8 окончательного нагрева – однопозиционная. Соляная ванна 9 имеет четыре позиции. Одна предназначена для изотермической закалки, три остальные – для отпуска. Установка 10 для охлаждения после закалки на воздухе и после отпуска также имеет четыре позиции.

При необходимости пассивации деталей используется установка 14.

Линия работает по заданной циклограмме. Манипулятор 1 совершает сложные возвратно-поступательные движения вдоль линии ванны.

На линии могут обрабатывать болты, винты, пружины, режущий инструмент и другие мелкие детали.

Важнейшей проблемой роботизации является соответствующая технологическая подготовка производства. Для получения заданного эффекта от применения роботов нет смысла использовать их совместно с устаревшим и малопроизводительным оборудованием. Кроме того, при имитации роботом производственных движений человека отсутствует необходимость размещать обрабатываемые детали на уровне рук или глаз, обеспечивать удобство подхода к оборудованию, создавать определенную освещенность и многое другое. ПР могут действовать с любой позиции, на любом уровне пространства цеха и в любых климатических условиях. Например, при заливке металла робот может выдержать более высокую температуру, чем человек. Следовательно, применяя ПР, можно значительно рационализировать и ускорить технологический процесс. А сочетание роботов с более производительным оборудованием, особенно с числовым программным управлением, позволяет одновременно с увеличением выпуска продукции высвободить производственные площади для расширения производства.

ПР не утомляется и не подвержен эмоциям. Он может ритмично работать в три смены без отдыха, выходных дней и отпусков.

3. Техника безопасности при эксплуатации роботов

Безопасность персонала, работающего с комплексами, в состав которых входят промышленные роботы, обеспечивают с помощью различных мероприятий, целью которых является предупреждение аварийных и опасных для здоровья человека ситуаций. Роботы, выполняющие манипуляционные действия и транспортные перемещения в пределах комплекса, являются устройствами повышенной опасности и могут стать основным источником травматизма обслуживающего персонала.

Безопасность при эксплуатации роботизированных комплексов достигается за счет их рациональной планировки, безопасной и безаварийной работы оборудования, а также с помощью специальных устройств, обеспечивающих безопасность обслуживающего персонала. Главная цель этих мероприятий и устройств состоит прежде всего в исключении возможности одновременного нахождения человека и механизмов робота в одном месте рабочего пространства.

Планировка комплексов оборудование – робот, роботизированных участков и линий должна обеспечивать удобный и безопасный доступ обслуживающего персонала к роботу, к основному и вспомогательному технологическому оборудованию, к органам управления, а также аварийное отключение всех видов оборудования и механизмов. Желательно, чтобы органы управления и аварийных блокировок были размещены на общем пульте управления (участком, линией) и продублированы вдоль фронта оборудования по трассе возможных перемещений обслуживающего персонала.

С точки зрения обеспечения безопасности обслуживающего персонала следует рассмотреть два типа планировок роботизированных комплексов, характеризующихся расположением зон роботов и операторов.

К первому типу относятся комплексы, исключающие возможность появления оператора в пределах рабочей зоны робота при его автоматической работе. Обычно эти комплексы имеют круговое ограждение робота, при раскрытии створок которого посылается управляющий сигнал на его остановку.

Комплексы совмещения рабочих зон оператора и робота относятся ко второму типу. В таких комплексах требуется принимать специальные меры безопасности обслуживающего персонала. Это комплексы с автономными роботами, осуществляющими единичное или групповое обслуживание оборудования. Если такие комплексы – оснащены ПР, работающими по жесткой программе, то появление человека в рабочей зоне робота должно вызывать автоматическую блокировку их работы.