ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 638

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

Защита в схемах управления электроприводами предназначена для предотвращений повреждения электрооборудования. Устройство защиты устанавливают как в силовых цепях, так и в цепях управления. К основным видам защиты в электроприводе относятся: защита от короткого замыкания; максимальная защита, срабатывающая даже при кратковременном превышении установленного значения силы тока; защита двигателей от перегрузок, если сила тока длительно превышает ее номинальное значение; защита от перенапряжения, возникающего в электрических цепях.

Защита от короткого замыкания обеспечивает немедленное отключение цепи, в которой произошло короткое замыкание или чрезмерное увеличение силы тока. Защита осуществляется с помощью плавких предохранителей (рис. 109, а), автоматических выключателей с электромагнитными расцепителями (рис. 109, б) и тепловых реле (рис. 109, в).

Защита плавкими предохранителями трехфазной силовой цепи двигателя обладает большим недостатком. При перегорании одной из вставок двигатель будет работать на двух фазах, что приведет к его перегреву. Этого недостатка лишена защита автоматическими выключателями. При их срабатывании отключаются все три фазы питающего напряжения.

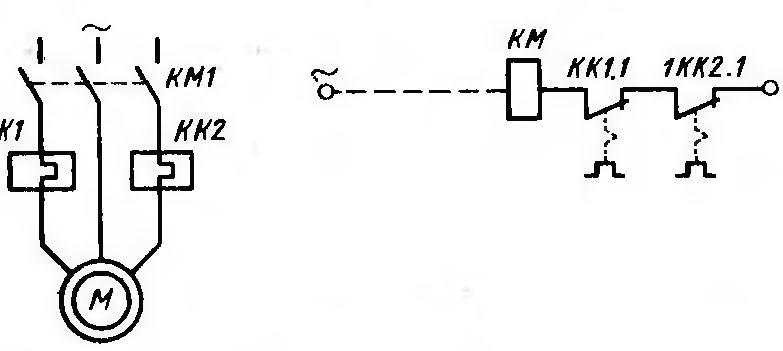

Защита двигателя от перегрузки током предназначается для предотвращения перегрева двигателя при продолжительном режиме работы. Для этого в цепи трехфазного двигателя включаются два однополюсных или одно двухфазное тепловое реле. Тепловые элементы (нагреватели) этих реле включаются в цепи двигателя, как правило, после главных контактов магнитного пускателя или контактора (рис. 110).

Рис. 110. Схемы защиты электродвигателя от длительных нагрузок с помощью тепловых реле

Защита от длительных перегрузок может также осуществляться и автоматами и тепловыми расцепителями.

Схема защиты от перенапряжения выполняется на реле максимального напряжения, катушка которого включается в измерительную электрическую цепь. Необходимость такой защиты возникает при питании электроприводов от отдельных генераторов или преобразователей.

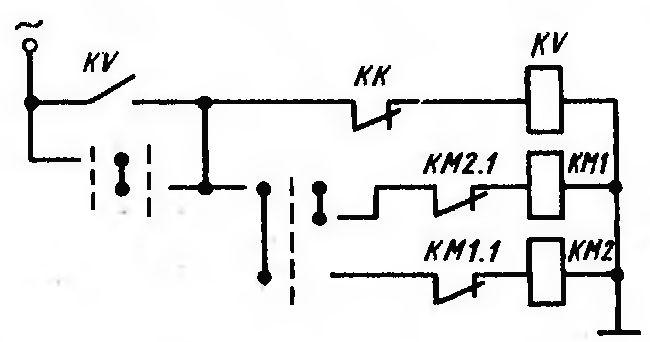

Нулевая защита – это такой вид защиты, который исключает возможность самопроизвольного включения электродвигателя после исчезновения напряжения или чрезмерного его снижения. При управлении двигателем с помощью кнопок по схемам, приведенным на рис. 108, такую защиту осуществляют магнитные пускатели КМ1 и КМ2. В этих схемах после отключения магнитных пускателей, замыкающих контакты КМ 1.1 и КМ2.1, включение параллельно пусковых кнопок SB1 и SB3 при появлении напряжения на схеме не позволяет включаться магнитным пускателям, так как цепи включения катушек разомкнуты.

Если управление электроприводом "Осуществляется переключателем с фиксированным положением, то нулевая защита обеспечивается включением реле напряжения KV (рис. 111). Реле включается в исходном положении переключателем, становится на самопитание и через замыкающий контакт создает цепь питания магнитных пускателей КМ1 и КМ2. При срабатывании защиты для включения KV надо переключатель поставить в исходное положение «О». В цепи катушки реле KV находятся также контакты теплового реле КК.

Рис. 111. Схема нулевой защиты с реле напряжения

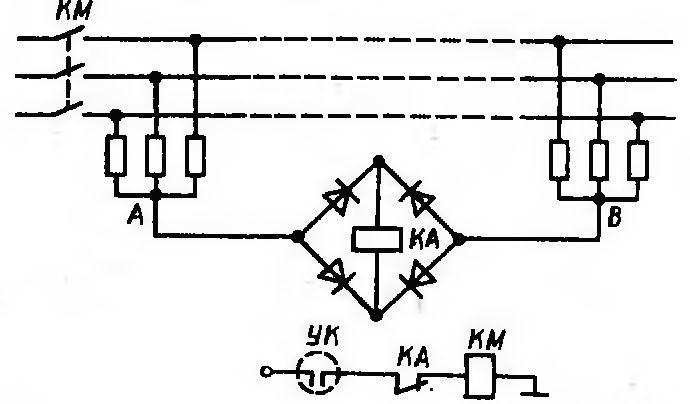

Рис. 112. Схема защиты при обрыве троллейных проводов

Система защиты при обрыве троллейных проводов служит для защиты обслуживающего персонала от поражения электрическим током. Троллейные провода предназначаются в цехах для подвода электроэнергии к мостовым кранам, кран-балкам и другим транспортным средствам.

При обрыве одного из троллейных проводов (рис. 112) между точками А и В возникает разность потенциалов и возбуждается промежуточное реле КА. Размыкающий контакт реле размыкает цепь (с управляющими контактами УК) управления контактора КМ, и троллейные провода обесточиваются прежде, чем оборванный провод долетит до пола цеха. Для повышения чувствительности схемы промежуточное реле включено в диагональ диодного моста.

Контрольные вопросы и задания

1. Расскажите о назначении исключающей блокировки.

2. Расскажите о назначении разрешающей блокировки.

3. Расскажите о назначении блокировки памяти.

4. Какие требования предъявляются к системам автоматической защиты?

5. Расскажите о структуре системы автоматической защиты.

6. Перечислите и дайте определения основных характеристик систем защиты.

7. Расскажите о классификациях систем автоматической защиты.

8. Расскажите об индикаторах аварийных ситуаций.

9. Какие виды сигнализации аварийного состояния применяются в настоящее время?

10. Расскажите о видах защиты в схемах управления электроприводами.

11. Расскажите о целях и видах нулевой защиты.

12. Дайте описание защиты при обрыве троллейных проводов.

Глава 13. Системы автоматического контроля и сигнализации

1. Структура и виды систем

В современных литейных и термических цехах число контролируемых параметров технологических процессов становится настолько большим, что оператор не в состоянии следить за показаниями приборов и делать правильные выводы из получаемой информации. В связи с этим возникла необходимость в создании систем централизованного контроля, с помощью которых можно было бы осуществлять быстродействующий последовательный опрос состояния контролируемых величин, производить простейшую обработку и регистрацию получаемой информации.

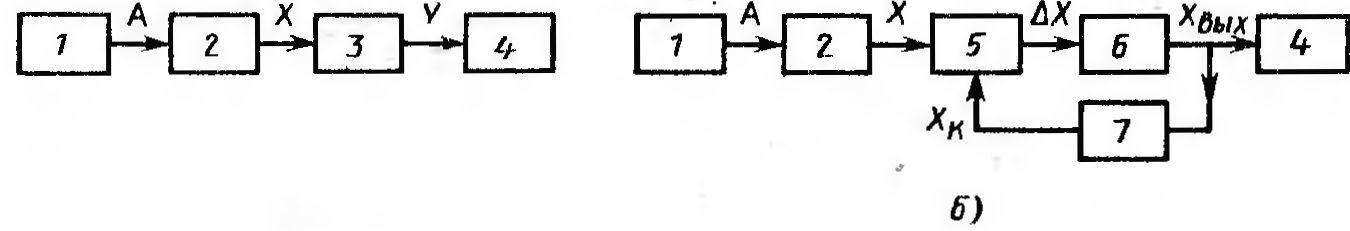

Рис. 113. Схемы системы автоматического контроля:

а – невалансиой; б – балансное

Системы автоматического контроля предназначены для контроля параметров технологических процессов, сигнализации о нарушениях их нормального протекания, а также для контроля количества или качества обрабатываемых изделий.

Система автоматического контроля (рис. 113, а) представляет собой совокупность отдельных элементов, последовательно воздействующих друг на друга. Изменение контролируемого параметра в объекте контроля 1 воспринимается измерительным элементом – первичным преобразователем 2, который преобразует поступивший на его вход какую-либо физическую величину А в сигнал X, способный воздействовать на исполнительный элемент 3. Результат действия Y исполнительного элемента подается на воспроизводящий элемент 4, который записывает или показывает текущее значение контролируемого параметра.

В зависимости от функции воспроизводящего элемента системы автоматического контроля подразделяются на системы: измерения, сигнализации и сортировки (система контроля готовой продукции).

В автоматических измерительных системах воспроизводящий элемент указывает или регистрирует текущее значение контролируемого параметра. Как правило, эта система представляет собой прибор, предназначенный для одного параметра (температуры, давления, запыленности и т. д.).

Автоматическая сигнализирующая система используется для оповещения обслуживающего персонала о возникших отклонениях в контролируемом объекте путем подачи звуковых или световых сигналов. Системы автоматической сигнализации в зависимости от их назначения подразделяются на контрольные и предупредительные.

Автоматическая система сортировки осуществляет контроль обработанных изделий по их качественным и количественным признакам.

По структуре автоматические системы измерения делят на системы с разомкнутой структурой, т. е. системы прямого преобразования (называемые также небалансными), и с замкнутой структурой, т. е. балансные системы.

Небалансные системы (см. рис. 113, а) основаны на непосредственном измерении выходного сигнала первичного преобразователя. Все преобразования от выходного сигнала преобразователя X до выходного сигнала Y всей системы имеют одно направление: от входа системы к выходу.

Балансные системы (рис. 113, б) имеют замкнутую схему. В них контролируемая величина А уравновешивается известной величиной того же рода (например, напряжение уравновешивается напряжением). Выходная величина первичного преобразователя используется для компенсации (уравновешивания) входной измеряемой величины. К основной (прямой) цепи балансной системы добавляется обратная связь. В прямую цепь дополнительно вводятся элементы сравнения 5 и усиления 6. В обратную цепь входит балансирующий элемент 7, преобразующий выходной сигнал системы Хвых в компенсирующий Хк. На выходе элемента сравнения образуется разность ΔХ – X – Хк. Если эта разность равна нулю, то система находится в равновесии и показания воспроизводящего элемента соответствуют измеряемой величине А. При возникновении разбаланса АХ балансирующий элемент изменяет значения Хк до наступления нового равенства с изменившимся значением X. Показание воспроизводящего элемента изменяется пропорционально АХ.

В зависимости от характера процесса уравновешивания во времени балансные системы делят на системы непрерывного балансирования (следящего уравновешивания) и системы периодического балансирования (развертывающего уравновешивания).

В системах непрерывного балансирования балансирующая Хк и выходная Хвых величины непрерывно следят за изменениями входной контролируемой величины А. При неизменной входной величине А = const все элементы этих систем находятся в состоянии равновесия.

В системах периодического балансирования уравновешивающая величина X изменяется через определенные моменты времени по заданному закону независимо от изменения значения А. Перед каждым новым циклом уравновешивания значение выходной величины сбрасывается на нуль. При А = const все элементы непрерывно работают.