ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 589

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

3. Электрические исполнительные механизмы

Электрические исполнительные механизмы в зависимости от типа принципа действия делят на электромагнитные и электродвигательные.

Электромагнитные исполнительные механизмы являются наиболее простыми, надежными и быстродействующими из электрических исполнительных механизмов. Их используют для управления различного рода регулирующими и затворными клапанами, вентилями, золотниками и т. п. По виду движения исполнительного (регулирующего) органа (шток, выходной вал) электромагнитные механизмы подразделяют на электромагниты с прямолинейным движением и электромагнитные муфты с вращательным движением.

Рис. 38. Электромагнит

В зависимости от требований электромагниты могут отличаться друг от друга конструктивно. Однако они имеют общие элементы (рис. 38): катушку 2, подвижный сердечник 3, возвратную пружину 1. С помощью подвижного сердечника энергия магнитного поля преобразуется в механическую и через шток 4 передается запирающему элементу. Перемещение сердечника, при котором происходит движение запирающего элемента, называют рабочим ходом 6.

По характеру движения сердечника и связанного с ним регулирующего органа электромагнитные механизмы подразделяют на тянущие, толкающие, поворотные, удерживающие и реверсивные.

В тянущих механизмах линейное перемещение сердечника направлено от точки приложения противодействующих сил, а в толкающих – наоборот. В поворотных электромагнитных механизмах при подаче напряжения на обмотку катушки силовой элемент поворачивается на определенный угол. Применение поворотных механизмов ограничивается вследствие малых крутящих моментов и громоздкости конструкции.

Реверсивные электромагнитные механизмы обеспечивают изменение перемещения силового элемента в зависимости от характера электрического сигнала. Реверсивный механизм обычно содержит два электромагнита, сердечники которых механически связаны с запирающим элементом.

По количеству позиций выходного силового элемента (регулирующего органа) различают одно-, двух- и трехпозиционные электромагнитные механизмы. У однопозиционных механизмов при подаче тока на обмотку катушки сердечник занимает одно определенное положение. У двухпозиционных механизмов силовой элемент занимает одно из двух положений в зависимости от того, на обмотку какого электромагнита подается электрический ток. После обесточивания он сохраняет занятое им положение. Выходной силовой элемент трехпозиционных электромагнитных механизмов при отсутствии тока в обмотках занимает нейтральное положение.

В зависимости от вида питающего напряжения электромагнитные механизмы могут быть переменного и постоянного тока, а также со сменными катушками переменного и постоянного токов с унифицированным магнитопроводом.

В настоящее время получили широкое распространение электромагнитные приборы серии ЭВ. Приводы ЭВ‑1 и ЭВ‑2 рассчитаны на длительный режим работы, а привод ЭВ‑3 рассчитан на кратковременный режим работы (в течение 1 мин) при усилии 100 Н.

В термических и литейных цехах исполнительные механизмы с электромагнитным приводом используют в регуляторах температуры в топливных печах, давления и расхода сжатого воздуха в формовочных машинах.

Электромагнитные муфты являются связующим звеном между приводом и регулирующим органом. Электромагнитные муфты обладают высоким быстродействием, плавным пуском и регулированием скорости, просты в управлении и имеют мощность от нескольких ватт до сотен киловатт.

По принципу действия электромагнитные муфты разделяют на фрикционные и порошковые муфты и муфты скольжения.

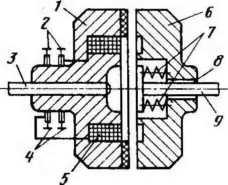

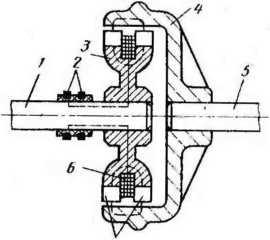

Фрикционная муфта (рис. 39) состоит из двух полумуфт: ведущей 1 и ведомой 6, посаженных на валы 3 и Р. В корпусе ведущей полумуфты имеется обмотка 5, питаемая электрическим током через кольца 4 и щетки 2. При подаче постоянного электрического тока на обмотку возникает магнитный поток, который притягивает по шлицам 8 к себе ведомую полумуфту. Последняя, преодолевая усилие пружины 7, притягивается к ведомой полумуфте. Силы трения между полумуфтами позволяют передать крутящий момент с ведущего вала на ведомый. При выключении тока магнитное поле исчезает, и пружины 7 разъединяют полумуфты друг от друга, прерывая тем самым вращение вала 9. Однодисковые муфты не позволяют передавать большие крутящие моменты. Для этого используют многодисковые муфты, имеющие большое число поверхностей трения.

|

|

|

|

Рис 39. Электромагнитная фрикционная муфта |

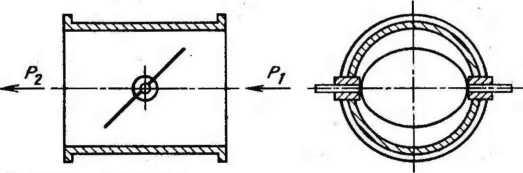

Рис. 40. Электромагнитная порошковая муфта |

Порошковые муфты (ферропорошковые или магнитоэмульсионные) работают по принципу намагничивания ферромагнитной среды, заполняющей пространство между полумуфтами 1 и 2 (рис. 40). Ферромагнитная среда 4 представляет собой обычно смесь порошка карбонильного или кремнистого железа и смазывающего вещества (тальк, графит, масло), улучшающего проскальзывание полумуфт при холостом ходе и уменьшающего истирание ферропорошка. При подаче тока в обмотку 3 ведущей пол у муфты 1 возникает магнитное поле, намагничивающее отдельные частички железного порошка, которые слипаются между собой, увеличивая вязкость ферромагнитной среды. Ведомая полумуфта 2 начинает вращаться, передавая вращение на объект управления. Вязкость ферромагнитной среды зависит от силы тока в обмотке, следовательно, можно при росте тока увеличивать передаваемый крутящий момент. Таким образом, муфты вязкого трения являются управляемыми, т. е. позволяют плавно регулировать вращающий передаваемый момент, а следовательно, и частоту вращения ведомого вала.

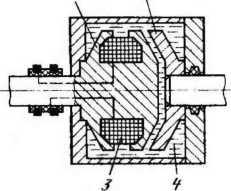

Электромагнитные муфты скольжения состоят из двух основных частей полумуфт (рис. 41). На ведущем валу 1 устанавливают полумуфту с индуктором 3 в виде электромагнита постоянного тока с катушкой возбуждения 6 и полюсами 7. На ведомом валу закреплена полумуфта с якорем 4 в виде роторной клетки асинхронного двигателя. Ток к катушке 6 подается через щетки и контактные кольца 2. При вращении ведущего вала магнитное поле индуктора 3 вращается относительно якоря 4, наведя в нем токи, которые, взаимодействуя с магнитным полем индуктора, создают крутящий момент. Якорь и вал 5 начинают вращаться. При отключении тока вращение якоря прекращается. Имеются конструкции не только с наружным, но и с внутренним расположением якоря. Достоинством рассмотренной конструкции является ее высокая надежность, а также возможность плавно регулировать передаваемый момент за счет изменения напряжения питания.

Рис. 41. Электромагнитная муфта скольжения

Промышленность выпускает муфты для механизмов малых мощностей типа ПМС с номинальным моментом 1,7 ... 30 Нм. Для механизмов большей мощности выпускают муфты серии ИМС с номинальными моментами 70 ... 1600 Нм.

Электродвигательный механизм состоит из исполнительного двигателя редуктора и тормоза. Сигнал управления одновременно подается на двигатель и тормоз, при этом тормоз растормаживается и двигатель приводит в движение регулирующий орган. При снятии сигнала двигатель выключается, а тормоз останавливает движение регулирующего органа.

Исполнительными двигателями называют управляемые двигатели малой мощности, которые предназначены для преобразования электрического сигнала в механическое вращение вала.

Как правило, исполнительные двигатели имеют две обмотки: возбуждения и управления. Исключение составляют двигатели с постоянными магнитами. Обмотки возбуждения постоянно находятся под напряжением, а на обмотку управления сигнал подается лишь тогда, когда необходимо получить вращение вала. Так как исполнительные двигатели работают в схемах управления, то для них в основном характерны пуски, остановки или реверсии. Время их вращения обычно невелико, поэтому эти двигатели никогда не снабжаются вентиляторами. В цепях сопряжения переходных процессов исполнительные двигатели стремятся выполнить малоинерционными и малогабаритными. В настоящее время в качестве исполнительных двигателей используют двухфазные асинхронные, синхронные шаговые двигатели и двигатели постоянного тока.

Типы электродвигателей, их устройство и схемы выключения изучаются в курсе «Общая электротехника» и поэтому здесь не рассматриваются.

4. ГИДРАВЛИЧЕСКИЕ И ПНЕВМАТИЧЕСКИЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

Гидравлические и пневматические исполнительные двигатели преобразуют энергию рабочей среды, находящейся под давлением, в механическую энергию поступательного или вращательного движения.

В качестве рабочей среды в гидродвигателях чаще всего используется минеральное масло, сохраняющее свои свойства при воздействии на него высокого давления. В пневмодвигателях рабочей средой служит сжатый воздух.

|

|

|

|

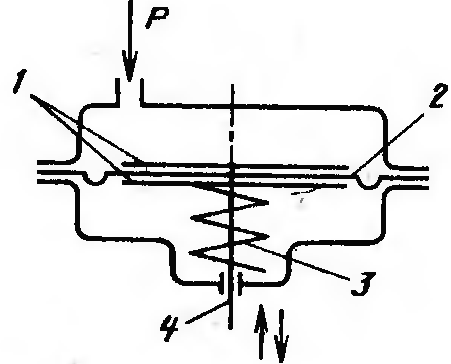

Рис. 42. Мембранный исполнительный |

Рис. 43. Поршневой исполнительный механизм механизм |

В устройствах автоматического управления гидро- и пневмодвигатели используют значительно реже, чем электрические. Однако в ряде случаев они оказываются единственно приемлемыми в техническом отношении.

Гидро- и пневмодвигатели способны развивать очень большие усилия (0,03 ... 0,3 МН) при малых габаритных размерах. По этим параметрам они превосходят все остальные двигатели. Они просты по конструкции, надежно работают и не нуждаются в редукторах для согласования с регулирующим органом. Гидравлические и пневматические двигатели имеют одинаковый принцип действия, их различие лишь в быстродействии.

Различают две основные разновидности гидро- и пневмодвигателей: с поступательным движением (мембранные и поршневые) и с вращательным движением (шестеренчатые, лопастные, плунжерные и турбинные).

В мембранном исполнительном механизме (рис. 42) перемещение выходного штока 4 осуществляется силой, создаваемой давлением рабочей среды на мембрану 2. При этом возвратная пружина 3 сжимается. Чем больше диаметр мембраны, тем большее усилие может быть передано на регулирующий орган. Полость под мембраной соединена с атмосферой. При снятии давления мембрана и, следовательно, шток возвращаются возвратной пружиной в исходное положение. Диски 1 обеспечивают жесткость мембраны, изготовленной из прорезиненной ткани.

Значительно реже применяют поршневые исполнительные механизмы. Их используют в тех случаях, когда шток необходимо перемещать на расстояние более 300 мм.

В цилиндре 1 исполнительного механизма (рис. 43) перемещается поршень 2 со штоком 3. Поршень будет неподвижен при равенстве давлений Р1 и Р2. Если давление в левой полости больше, то на поршень будет действовать сила, равная разности давлений Р1 и Р2, умноженной на площадь поверхности поршня. Под действием этой силы поршень начнет перемещаться вправо. Шток 3 проходит через уплотнительный сальник 4.

По способу управления гидро- и пневмоцилиндры могут быть дроссельными и с объемным управлением. При дроссельном управлении в качестве управляющего устройства используют золотники, устройства типа сопло-заслонка или струйные трубки. При объемном управлении в качестве источников энергии используют насосы или компрессоры переменной производительности.

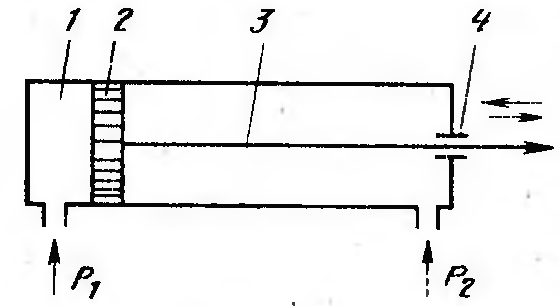

Рис 44. Регулирующая заслонка

Гидро- и пневмодвигатели применяют в устройствах привода автоматических манипуляторов и исполнительных механизмов, дозаторов, затворов и питателей, предназначенных для регулирования расходов формовочных и других сыпучих и пусковых материалов.

5. РЕГУЛИРУЮЩИЕ ОРГАНЫ

Для непрерывного регулирования в запорно-регулирующих устройствах применяют дросселирующие регулирующие органы следующих типов: заслонки, клапаны, краны, шиберы и направляющие аппараты.

В заслонках (рис. 44) изменение пропускной способности достигается поворотом заслонки (диска) в седле. Они просты по конструкции и имеют удовлетворительные регулировочные свойства. Заслонки можно устанавливать на вертикальных и горизонтальных участках трубопроводов. Они получили широкое распространение в литейных и термических цехах для регулирования потоков газа и воздуха в трубопроводе с избыточным давлением до 0,25 МПа.

Клапаны применяют для регулирования расходов газа, воздуха или пара при давлении до 20 МПа. В зависимости от числа положений их подразделяют на двух- и трехходовые.

В зависимости от положения запирающего элемента при обесточенной катушке двухходовые клапаны делят на нормально закрытые (рис. 45, а) и нормально открытые (рис. 45, б). В нормально закрытом клапане при отсутствии тока проходной канал закрыт, а в нормально открытом – открыт. Тяговое усилие большинства электромагнитов резко уменьшается с увеличением хода сердечника, что вызывает увеличение габаритных размеров и потребляемой мощности. Поэтому в клапанах с электромагнитными механизмами применяют уравновешивающие запирающие элементы (рис. 45, в) и встроенные усилители (рис. 45, г).