ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 594

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

3. Элементы автоматических систем

Любая автоматическая система состоит из отдельных связанных между собой и выполняющих определенные функции конструктивных элементов, которые принято называть элементами или средствами автоматики. С точки зрения функциональных задач, выполняемых элементами в системе, их можно разделить на воспринимающие, задающие, сравнивающие, преобразующие, исполнительные и корректирующие.

Воспринимающие элементы или первичные преобразователи (датчики) измеряют управляемые величины технологических процессов и преобразовывают их из одной физической формы в другую (например, термоэлектрический термометр преобразует разность температур в термоЭДС).

Задающие, элементы (элементы настройки) служат для задания требуемого значения регулируемой величины Х0; именно этому значению должно соответствовать ее действительное значение

Сравнивающие элементы сопоставляют заданное значение управляемой величины Х0 с действительным значением X. Получаемый на выходе сравнивающего элемента сигнал рассогласования Х = Х0 – X передается либо через усилитель, либо непосредственно на исполнительный элемент.

Преобразующие элементы осуществляют необходимые преобразования сигнала и его усиление в магнитных, электронных, полупроводниковых и других усилителях, когда мощность сигналов недостаточна для дальнейшего использования.

Исполнительные, элементы создают управляющие воздействия на объект управления. Они изменяют количество энергии или вещества, подводимой к объекту управления или отводимой от него, для того чтобы управляемая величина соответствовала заданному значению.

Корректирующие элементы служат для улучшения качества процесса управления.

Кроме основных элементов в автоматических системах имеются и вспомогательные, к числу которых относятся переключающие устройства и элементы защиты, резисторы, конденсаторы и аппаратура сигнализации.

Все элементы автоматики независимо от их назначения обладают определенной совокупностью характеристик и параметров, которые определяют их эксплуатационные и технологические особенности.

Основной из главных характеристик является статическая характеристика элемента. Она представляет собой зависимость выходной величины Хвых от входной Хвх в установившемся режиме, т. е. Хвых = f (Хвх). В зависимости от влияния знака входной величины различают нереверсивные (когда знак выходной величины во всем диапазоне изменения остается постоянным) и реверсивные статические характеристики (когда изменение знака входной величины приводит к изменению знака выходной величины).

Динамическая характеристика используется для оценки работы элемента в динамическом режиме, т. е. при быстрых изменениях входной величины. Ее задают переходной характеристикой, передаточной функцией, частотными характеристиками. Переходная характеристика представляет собой зависимость выходной величины Хвых от времени : Хвых = f () – при скачкообразном изменении входного сигнала Хвх (см. гл. 2).

Коэффициент передачи можно определить по статической характеристике элемента. Различают три вида коэффициентов передачи: статический, динамический (дифференциальный) и относительный.

Статический коэффициент передачи Кст представляет собой отношение выходной величины Хвых к входной Хвх, т. е. Кст = Хвых/Хвх. Коэффициент передачи иногда называют коэффициентом преобразования. Применительно к конкретным конструктивным элементам статический коэффициент передачи называют также коэффициентом усиления (в усилителях), коэффициентом редукции (в редукторах), коэффициентом трансформации (в трансформаторах) и т. д.

Для элементов с нелинейной характеристикой используют динамический (дифференциальный) коэффициент передачи Кд, т. е. Кд – ∆Хвых/∆Хвх.

Относительный коэффициент передачи Кот равен отношению относительного изменения выходной величины элемента Хвых/Хвых.н к относительному изменению входной величины ∆Хвх/Хвх.н, т. е.

![]()

где Хвых.и и Хвх.н – номинальные значения выходной и входной величин. Этот коэффициент является безразмерной величиной и удобен при сравнении элементов, различных по конструкции и принципу действия.

Порог чувствительности – наименьшее значение входной величины, при которой происходит заметное изменение выходной величины. Он вызывается наличием в конструкциях элементов трения без смазывающих материалов, зазоров и люфтов в соединениях.

Особенностью автоматических замкнутых систем, в которых используется принцип управления по отклонению, является наличие обратной связи. Принцип действия обратной связи рассмотрим на примере системы управления температуры электрической нагревательной печи. Чтобы поддерживать температуру в заданных пределах, поступающее на объект управляющее воздействие, т. е. напряжение, подводимое, к нагревательным элементам, формируется с учетом значения температуры. При помощи первичного преобразователя температуры выход системы соединяется с ее входом. Такое соединение, т. е. канал, информация по которому передается в обратном направлении по сравнению с управляющим воздействием, называют обратной связью.

Обратная связь бывает положительной и отрицательной, жесткой и гибкой, главной и дополнительной.

Положительной обратной связью называют связь, когда совпадают знаки воздействия обратной связи и задающего воздействия. В противном случае обратную связь называют отрицательной.

Если передаваемое воздействие зависит только от значения регулируемого параметра, т. е. не зависит от времени, то такую связь считают жесткой. Жесткая обратная связь действует как в установившемся, так и в переходном режимах. Гибкой обратной связью называют связь, действующую только в переходном режиме. Гибкая обратная связь характеризуется передачей по ней на вход первой или второй производной от изменения управляемой величины по времени. У гибкой обратной связи сигнал на выходе существует только тогда, когда управляемая величина изменяется во времени.

Главная обратная связь соединяет выход системы управления с ее входом, т. е. связывает управляемую величину с задающим устройством. Остальные обратные связи считают дополнительными или местными. Дополнительные обратные связи передают сигнал воздействия с выхода какого-либо звена системы на вход любого предыдущего звена. Они используются для улучшения свойств и характеристик отдельных элементов.

Контрольные вопросы и задания

1. Объясните понятия алгоритм функционирования и алгоритм управления.

2. Что называется объектом управления?

3. Что понимается под управляющим и внешними воздействиями?

4. Расскажите о классификациях систем автоматического управления.

5. Каковы преимущества самонастраивающихся систем управления по сравнению с обыкновенными системами?

6. Перечислите и охарактеризуйте основные элементы системы управления.

7. Какие основные функции выполняют элементы систем управления.

8. Что называется статической и динамической характеристиками элемента?

9. Перечислите виды коэффициентов передачи различных элементов и охарактеризуйте их.

10. Что такое обратная связь?

11. Перечислите виды обратной связи и дайте им характеристики.

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

Первичным преобразователем (датчиком) называют элемент, который устанавливают в технологическое оборудование и который первым воспринимает контролируемый параметр. Он преобразует измеряемые физические величины в сигналы, удобные для дальнейшей передачи в измерительные или управляющие устройства. В литейном и термическом цехах применяют те же первичные преобразователи, что и в других отраслях промышленности, поскольку измеряемыми параметрами являются температура, давление, расход, уровень, загазованность, запыленность и др.

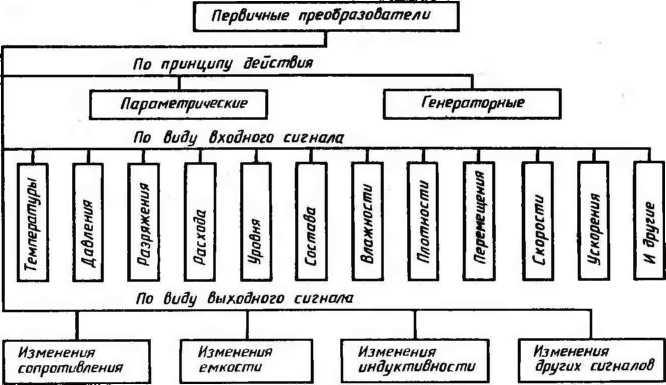

К числу основных признаков, позволяющих классифицировать первичные преобразователи, относятся принцип действия и вид входного и выходного сигналов (рис. 3).

В зависимости от принципа действия первичные преобразователи можно разделить на две группы: параметрические и генераторные.

Параметрические преобразователи преобразуют контролируемую величину в один из параметров электрической цепи: проводимость (сопротивление), индуктивность, емкость. Следовательно, для их работы необходимо подводить от внешнего источника электрическую энергию. К параметрическим относят следующие типы преобразователей: потенциометрические, индуктивные, емкостные, тензометрические и др.

Рис. 3. Классификация первичных преобразователей

В генераторных преобразователях непосредственно преобразуется неэлектрическая энергия входного сигнала в электрическую энергию, значение которой пропорционально значению контролируемого параметра. К генераторным относятся термоэлектрические (термопары), фотоэлектрические, пьезоэлектрические и тахометрические преобразователи. Они работают автономно, т. е. не нуждаются в подводе внешней электроэнергии.

По виду входного сигнала первичные преобразователи делятся на следующие группы: температуры, давления, разрежения, расхода, уровня, состава и влажности веществ, плотности, перемещения, скорости, ускорения и т. д.

По виду выходного сигнала первичные преобразователи подразделяют на несколько групп. Одна группа преобразует контролируемую величину в изменение активного сопротивления, другая – в изменение емкости, третья – в изменение индуктивности и т. д.

Любой первичный преобразователь состоит из отдельных частей. Основной частью является чувствительный элемент, а средства защиты и крепления его относятся к вспомогательным элементам.

В 1960 г. в Советском Союзе начали разрабатывать и внедрять новую систему приборов, названную «Государственной системой приборов (ГСП)». Основными принципами этой системы являются применение унифицированных сигналов и модульное построение преобразователей, приборов и регуляторов. В соответствии с требованиями ГСП первичные преобразователи, применяемые для автоматизации технологических процессов на промышленных предприятиях, должны выдавать стандартные сигналы. Так, например, первичные преобразователи, выходным сигналом которых является напряжение или сила электрического тока, должны отвечать рядам напряжения: 0,1; 0,2; 0,5; 1; 5; 10; 20 В и силе тока: 1; 2; 5; 10; 20 мА. Такая унификация необходима при использовании преобразователей в автоматизированных системах управления технологическим процессом (АСУ ТП) с управляющими цифровыми ЭВМ. В этой главе будет описана конструкция и показана область применения потенциометрических, индуктивных, электромагнитных, емкостных, тензометрических и фотоэлектрических преобразователей, имеющих наибольшее распространение в системах автоматики. Другие типы первичных преобразователей (температуры, давления, расхода, количества, уровня, состава и влажности газа, влажности сыпучих материалов и плотности жидкости) будут рассмотрены в разделе II.