ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 686

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

5. Уровнемеры жидкостей и сыпучих материалов

Для контроля уровня жидкостей наибольшее распространение получили указательные стекла, поплавковые, буйковые, манометрические уровнемеры.

Наиболее простыми приборами для измерения уровня являются указательные стекла (водомеры), применяемые в паровых котлах, а также в различных емкостях для измерения уровня осветленных жидкостей. Они представляют собой стеклянную трубку с нанесенными на нее давлениями и соединенную с емкостью, в которой контролируется уровень жидкости.

Таблица 15

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

|

Тип уровнемера |

Тип резервуара |

Диапазон измерений, м |

|

УДУ-10-111 |

Наземный |

0 ... 12 |

|

УДУ-10-121 |

» |

0 ... 20 |

|

УДУ-10-211 |

Заглубленный |

0 ... 12 |

|

УДУ-10-221 |

» |

0 ... 20 |

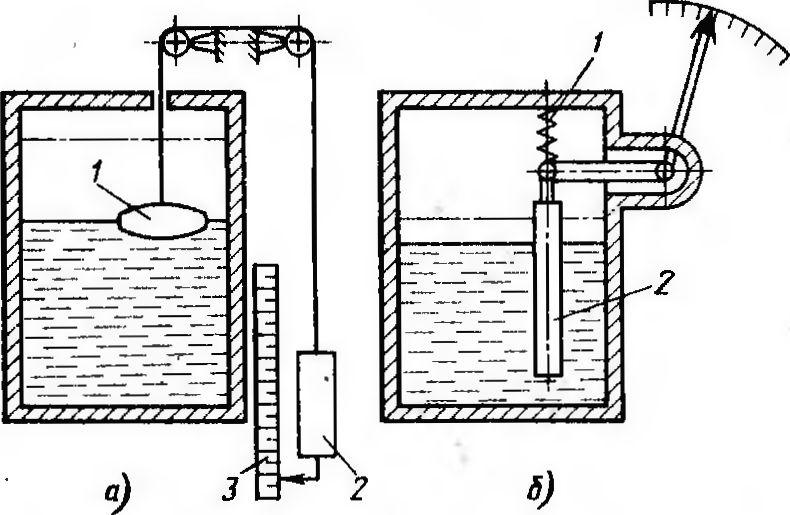

Поплавковые уровнемеры широко применяют для измерения уровня разнообразных жидкостей (табл. 15). Простейший уровнемер (рис. 82, а) представляет собой плавающий поплавок 1, подвешенный на гибком тросе, перекинутом через блок. На втором конце троса вне сосуда для его натяжения подвешен груз 2 с укрепленной на ней стрелкой (указателем уровня), передвигающейся вдоль рейки со шкалой 3.

Буйковые уровнемеры (табл. 16) применяют в тех случаях, когда необходимо уменьшить перемещение поплавка относительно изменения уровня жидкости. В буйковом уровнемере (рис. 82, б) используется цилиндрический поплавок (буек) 2, закрепленный на пружине 1. Масса буйка зависит от глубины его погружения в жидкость, а жесткость пружины определяет коэффициент пропорциональности между изменением уровня и подъемом буйка. Класс точности 1,5 и 2,5.

Манометрические уровнемеры подразделяют, в свою очередь, на мембранные, пьезометрические и дифманометрические.

Мембранные уровнемеры предназначены для измерения уровня агрессивных сред в открытых емкостях. Они состоят из первичного преобразователя, преобразующего измеряемый параметр

в пневматический сигнал, и вторичного прибора.

Принцип действия преобразователя основан на пневматической силовой компенсации. Измеряемый параметр (высота столба жидкости) воздействует на чувствительный элемент – металлическую мембрану, установленную на дне емкости, и преобразуется в усилие, которое автоматически уравновешивается усилием, развиваемым давлением воздуха в сильфоне обратной связи. Эго давление является одновременно выходным сигналом датчика.

Рнс. 82. Схемы механических уровнемеров:

а – поплавкового; б – буйкового

Таблица 16

Технические характеристики буйковых уровнемеров

|

Тип |

Верхние пределы измерения, м |

Температура контролируемой среды, °С |

Давление в объекте, МПа |

|

УБ-Э |

0,02; 0,04; 0,06 |

–40 ... 100 |

16 |

|

УБ-ЭА |

0,1; 0,25; 0,6; 1,6 |

100 ... 400 |

6,4 |

|

УБ-ЭБ |

2; 2,5; 3; 4; 6; 8; 10; 15 и 20 |

–200 ... –40 |

6,4 |

|

УБ-ЭВ |

–40 ... 200 |

4,0 |

|

|

УБ-ЭГ |

–40 ... 200 |

6,4 |

Действие пьезометрических (гидростатических) уровнемеров основано на следующем принципе. Если в емкость с жидкостью ввести вертикальную встроенную трубку, доходящую почти до дна, и подавать в нее чистый воздух, то его давление в трубке будет равно массе столба продуваемой жидкости, т. е. значению уровня.

Пьезометрические манометры применяют для контроля агрессивных жидкостей или эмульсий.

В дифманометрических уровнемерах об уровне судят по перепаду давления жидкости у дна сосуда и над ее поверхностью. Уровень жидкости этим способом можно контролировать как в открытых, так и в закрытых емкостях.

Для измерения уровня сыпучих материалов применяют емкостные, высокочастотные, радиационные, кондуктометрические, весовые и механические уровнемеры.

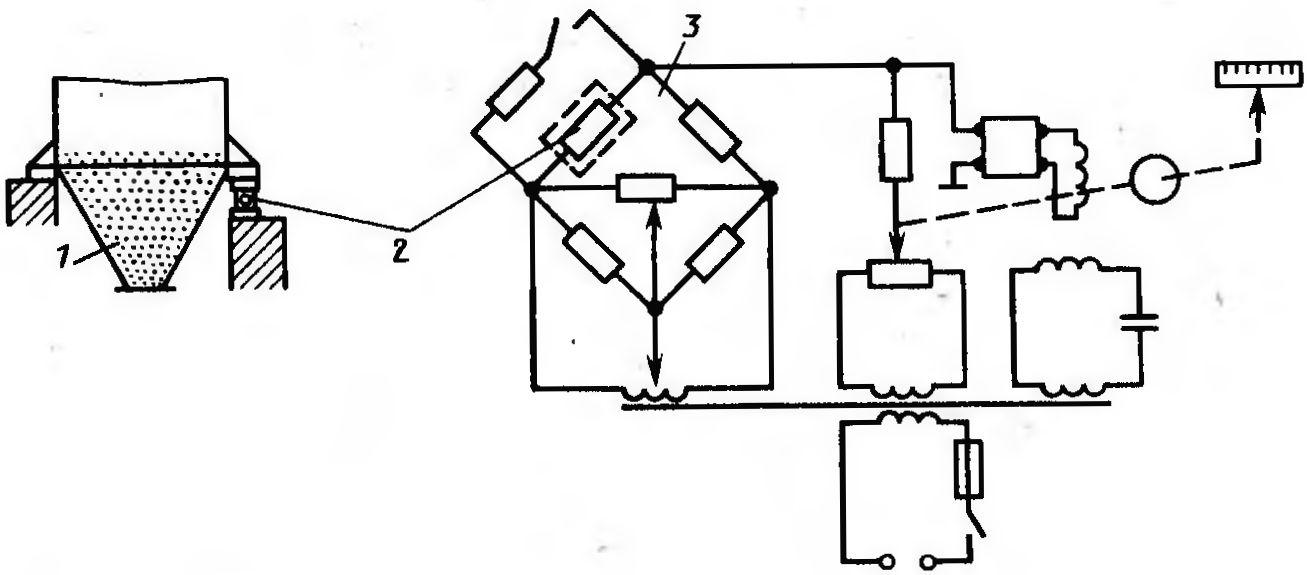

Емкостные уровнемеры предназначены для измерения уровня сыпучих материалов и жидкостей. Принцип их действия основан на использовании зависимости электрической емкости системы «измерительный электрод – измеряемая среда». В этих приборах чаще всего используют емкостной преобразователь, представляющий собой коаксиально расположенные трубки, помещенные в объеме материала. Емкость преобразователя измеряется индуктивноемкостным мостом. С изменением уровня измеряемой среды вдоль оси преобразователя меняется его емкость, что приводит к нарушению равновесия моста и появлению на выходе сигнала разбаланса, пропорционального уровню измеряемой среды.

В последнее время промышленность освоила выпуск унифицированных высокочастотных резонансных измерителей и сигнализаторов уровня сыпучих материалов и жидкостей, работа которых основана на высокочастотном методе измерения. Эти приборы с успехом могут быть использованы в литейных цехах для измерения уровня формовочных материалов.

Рис. 83. Весовой уровнемер

Радиационные уровнемеры можно применять и как уровнемеры, и как сигнализаторы уровня. В качестве первичного преобразователя контрольно-измерительной системы используют приемное устройство (детектор) радиоактивного излучения, источниками которого служат радиоактивный изотоп кобальта (церий 137).

Радиоактивные сигнализаторы уровня можно использовать также для контроля уровня расплавленного металла в плавильной печи.

Кондуктометрические уровнемеры используют для сигнализации предельных, значений уровня токопроводящих материалов. Принцип действия этих сигнализаторов основан на замыкании электрической цепи первичного преобразователя материалом измеряемой среды.

Измерительная система состоит из первичного преобразователя и релейного блока. Техническое исполнение измерительных систем может быть различным и зависит от вида контролируемого материала.

Весовые уровнемеры используют для измерения уровня формовочных или шихтовых материалов в бункерах.

В схеме весового уровнемера с тензометрическими преобразователями (рис. 83), принцип действия которых был рассмотрен в гл. 2, при изменении уровня сыпучих материалов в бункере 1 изменяется электрическое сопротивление тензорезистора 2. В качестве вторичного прибора используется уравновешивающий мост 3.

Для измерения уровня формовочных материалов в бункерах и уровня материалов в вагранках и других плавильных печах применяют механические нестандартные уровнемеры, к числу которых относят флажковые, зондовые и боковые сигнализаторы уровня.

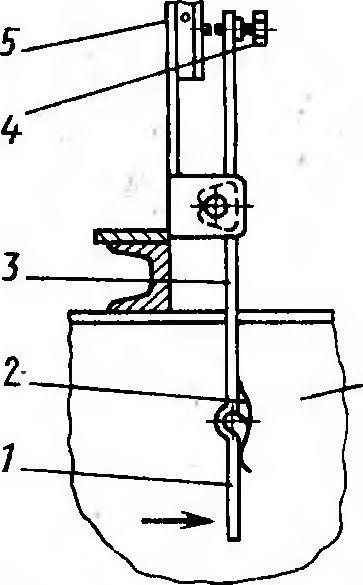

Флажковый, или лопастной, сигнализатор уровня (рис. 84) используют для контроля уровня смеси в бункерах. На нижнем конце рычага 3 шарнирно закреплена лопасть 1, удерживаемая в вертикальном положении пластинчатой пружиной 2.

Рис. 84. Флажковый сигнализатор уровня

На верхнем конце рычага установлен регулировочный винт 4. При заполнении бункера 6 формовочной смесью рычаг поворачивается и с помощью винта 4 воздействует на кнопку микропереключателя 5. Пластинчатая пружина позволяет лопасти отклоняться без поворота рычага 3 при динамическом воздействии формовочной смеси, которое может иметь место в начальный момент заполнения бункера. Недостатком рассмотренной конструкции является снижение чувствительности датчика при налипании материала на лопасть.

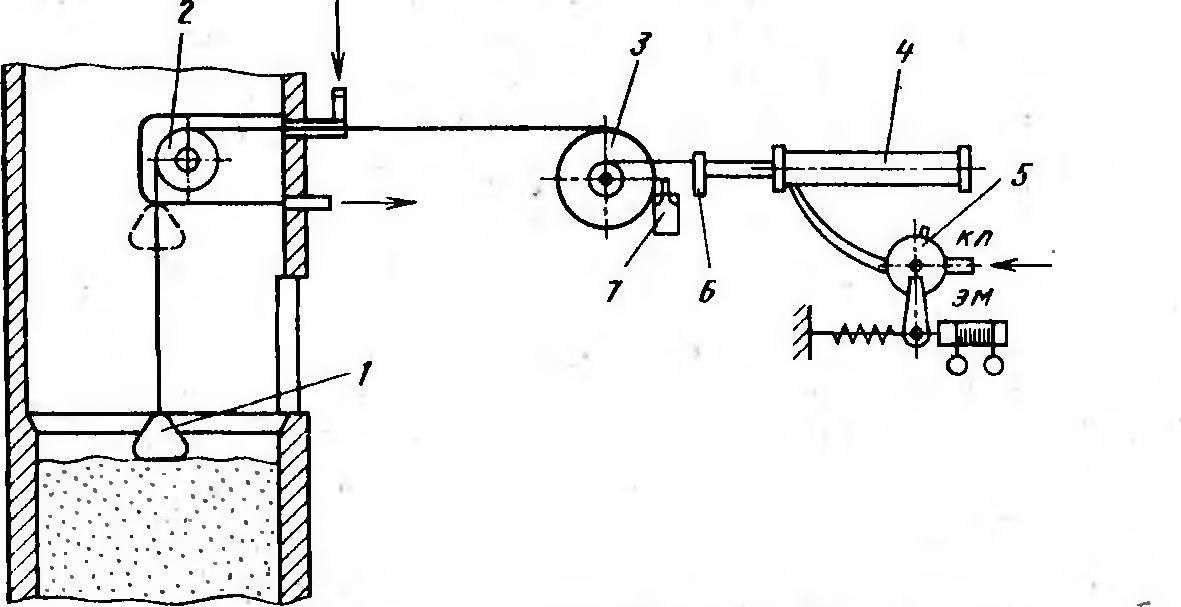

Зондовый сигнализатор уровня применяют для определения уровня шихты в вагранке. Зондовый сигнализатор (рис. 85) имеет зонд 1, подвешенный на тросе, который через блок 2 соединяется с барабаном 3. Барабан приводится во вращение пневматическим цилиндром 4. С помощью электромагнитного клапана 5 в левую полость цилиндра 4 периодически подается сжатый воздух или полость соединяется с атмосферой. Во втором случае под действием веса зонд опускается и перемещает шток поршня влево. Если уровень шихты нормальный, то упор 6 штока не доходит до кнопки микропереключателя 7. При более низком уровне шихты упор нажимает на стержень микропереключателя и подается команда на загрузку очередной порции шихты в вагранку. Подъем зонда осуществляется подачей сжатого воздуха в левую полость цилиндра 4.

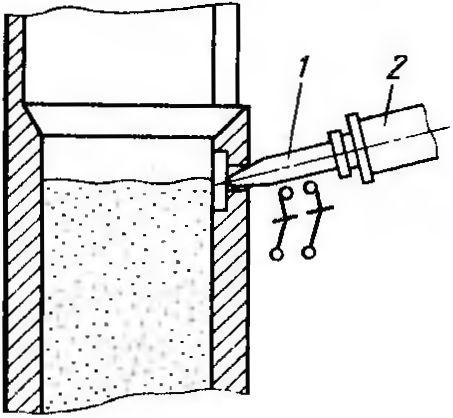

Боковой сигнализатор уровня работает аналогично зондовому (рис. 86). Щуп 1, закрепленный на штоке пневматического цилиндра 2, периодически вдвигается через отверстие в стенке вагранки. Длина хода щупа зависит от уровня шихты.

Рис. 85. Зондовый сигнализатор уровня

Рис. 86. Боковой сигнализатор уровня