ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 678

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

4. Контроль плотности жидкости

В литейных цехах качество формовочных и стержневых смесей во многом зависит от количественного состава применяемых для их изготовления формовочных растворов, плотность которых является косвенным показателем состава. В этой связи на участках приготовления глинистой суспензии и жидкого стекла приходится непрерывно контролировать плотность.

Плотностью называют величину, определяемую отношением массы тела к его объему. Единица плотности – килограмм на кубический метр (кг/м3). Приборы для измерения плотности жидкости. Называют плотномерами. В зависимости от применяемых методов различают поплавковые, весовые, гидростатические и радиоизотопные плотномеры.

Принцип действия поплавковых плотномеров основан на использовании ареометрического метода. Поэтому их иногда называют ареометрами. В качестве чувствительного элемента используется плавающий или погруженный в жидкость поплавок.

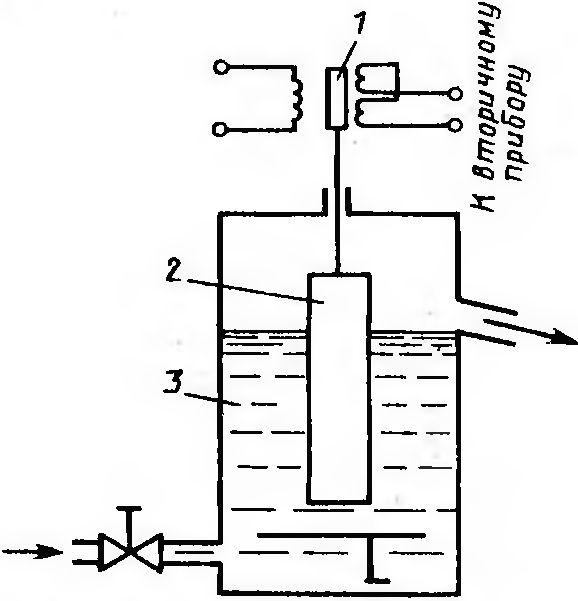

Рис. 95. Плотномер с плавающим буйком

В работе плотномеров с плавающим поплавком используется зависимость степени погружения поплавка с постоянной массой от плотности контролируемой жидкости. Такой плотномер (рис. 95) состоит из емкости 3, в которой непрерывно протекает жидкость. В жидкости плавает металлический полый поплавок 2, жестко связанный с магнитопроводом 1 индукционного преобразователя. Глубина погружения поплавка зависит от плотности жидкости. При движении поплавка вверх, или вниз меняется положение магнитопровода 1, что приводит к изменению индуктивного сопротивления преобразователя, измеряемого вторичным прибором.

Действие весового плотномера основано на взвешивании поплавка, заполненного эталонной жидкостью и погруженного в контролируемую жидкость, или на взвешивании отрезка трубопровода, по которому протекает контролируемая жидкость.

Гидростатические (пьезометрические) плотномеры работают по принципу измерения зависимости потерь давления воздуха, продуваемого через жидкость, от ее плотности.

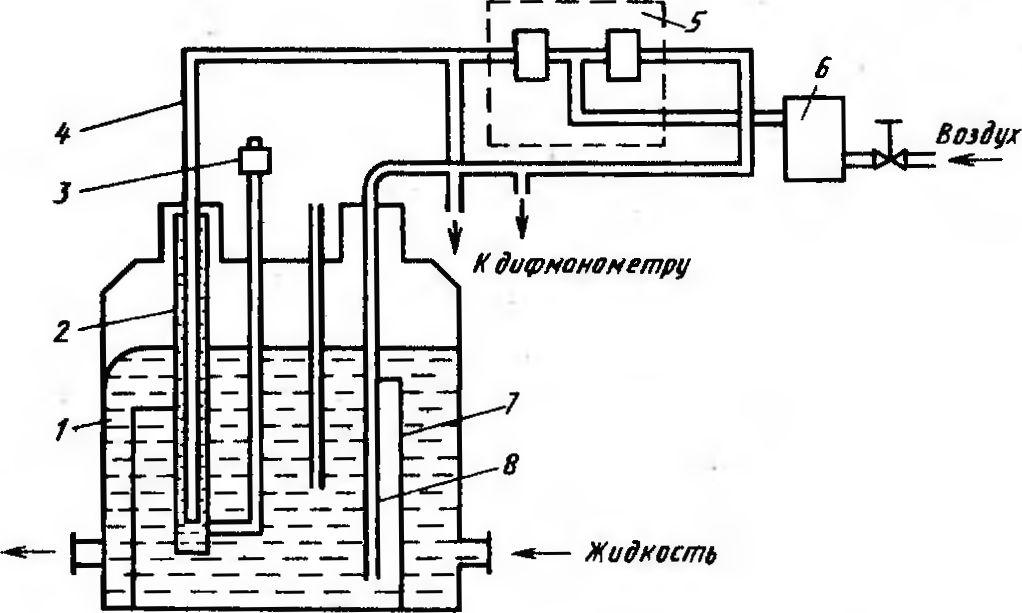

В измерителе плотности типа КМ (рис. 96) измерение плотности осуществляется разностью давлений в двух пьезометрических трубках: 4 и 8, погруженных на одинаковую глубину в контролируемую и эталонную жидкости. Эталонная жидкость через воронку 3 заливается в сосуд 2, контролируемая жидкость непрерывно протекает через сосуд 7 и переливается через перегородку 1. Сжатый воздух через фильтр 6 и блок управления 5 подается по линии и поступает в пьезометрические трубки. Дифференциальный манометр преобразует перепад давления в электрический сигнал, который подается на вторичный или самопишущий прибор.

Рис. 96. Измеритель плотности типа КМ

Метод измерения плотности радиоизотопных плотномеров основан на измерении интенсивности γ-излучения после прохождения его через контролируемую среду. Необходимая чувствительность радиоизотопного метода обеспечивается выбором подходящего источника излучения радиоактивного изотопа. В качестве приемников используются счетчики (иногда ионизированные камеры).

5. Техника безопасности при контроле специальных параметров

К числу мероприятий по технике безопасности приборов для измерения состава газа относятся следующие.

Необходимо осуществлять постоянный контроль за герметичностью соединительных линий, исключающий скопление газа в месте установки газоанализатора. Линии поступления и сброса газа должны иметь продувочные краны.

Сброс газа после прохождения измерительной системы должен производиться только в вытяжные коммуникации с принудительной вентиляцией.

Мероприятиями безопасности приборов для измерения влажности сыпучих материалов и плотности жидкости является обеспечение установки приборов в хорошо доступных местах. Все приборы, питаемые электроэнергией, должны быть тщательно заземлены и иметь плавкие предохранители, точно рассчитанные на допустимое значение рабочего тока.

Радиоактивные приборы необходимо эксплуатировать только согласно рабочей инструкции.

Контрольные вопросы и задания

1. Расскажите о классификации приборов, предназначенных для анализа газа.

2. На каком методе основана работа ручного газоанализатора?

3. Как осуществляются анализ газа и определение содержания СО2, O2 и СО в дымовых газах?

4. На каком принципе основана работа магнитного газоанализатора?

5. На каком принципе основана работа оптического газоанализатора?

6. Каким образом осуществляются отбор и подготовка газовой пробы?

7. Как определяется влажность газа?

8. Каким образом определяется запыленность воздуха?

9. Расскажите о методах определения влажности сыпучих материалов.

10. Расскажите о методах контроля плотности жидкости.

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

Под управлением понимают совокупность действий, выработанных на основании определенной информации и направленных на поддержание или улучшение функционирования объекта в соответствии с заданной программой.

Система с программным управлением состоит из последовательно соединенных элементов. Задающее устройство в соответствии с установленным режимом технологического процесса (программой) посылает сигнал, соответствующий началу отсчета (процесса). Сигнал передается на управляющее устройство, в которое в общем случае входят усилительный, преобразующий и исполнительный элементы. Системы могут состоять из одной цепи последовательно соединенных элементов или из нескольких параллельных цепей, управляемых одним многопозиционным задающим программным устройством.

Системы автоматического программного управления классифицируют по степени централизации и по виду программоносителя.

По степени централизации эти системы можно разделить на централизованные, децентрализованные и смешанные.

В централизованных программных системах управления координация действий механизмов какого-либо автомата производится из командного центра и осуществляется по единой программе.

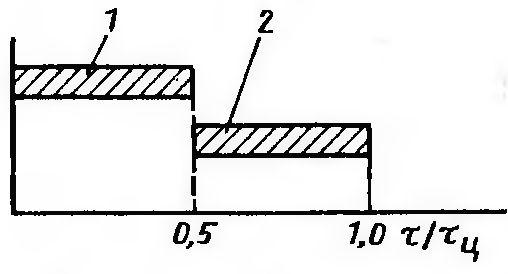

Наиболее часто встречающиеся централизованные системы управления имеют в своей основе командоаппараты, предназначенные для двухпозиционного управления (включение-выключение) по заданной программе. Программа определяет последовательность переключений и время их срабатывания, которое задается длительностью цикла ц и циклограммой (рис. 97), показывающей относительное расположение моментов включения и выключения цепей в пределах одного цикла.

Централизованные системы осуществляют управление механизмами во времени, причем время одного оборота распределительного вала командоаппарата соответствует длительности одного цикла.

Рис. 97. Циклограмма толкателя:

1 – рабочий ход; 2 – холостой ход

Существуют две разновидности схем централизованного программного управления: без контроля и с контролем выполнения команд. Первые проще в исполнении, однако вторые обеспечивают более высокую надежность в работе. Контроль выполнения команды обычно осуществляется с помощью путевого (конечного) выключателя, сигнал которого используется для остановки механизма.

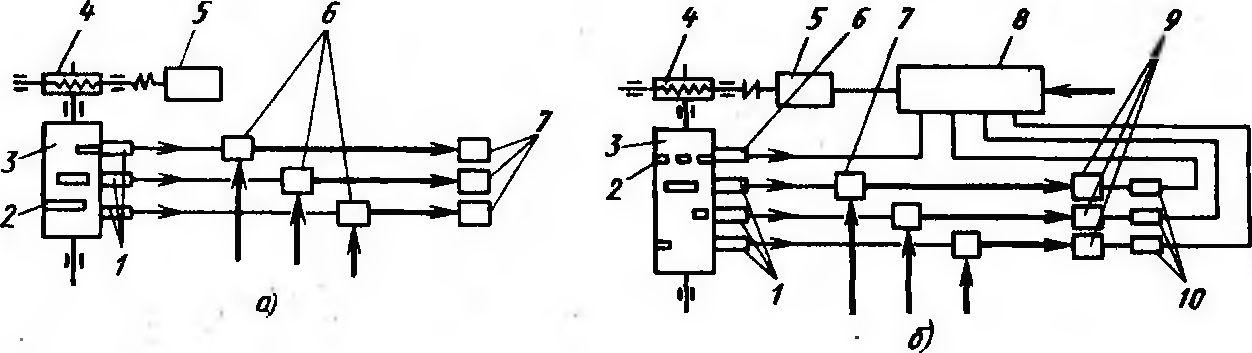

Рассмотрим схемы централизованного управления без контроля выполнения команд (рис. 98, а). Барабан 3 командоаппарата непрерывно вращается от электродвигателя 5 через редуктор 4. На барабане расположены пластины 2, длина которых соответствует заданному интервалу времени, а их взаимное расположение – чередованию замыкания управляющих контактов 1. Сигналы от контактов 1 подаются на магнитные пускатели 6, которые включают и выключают приводы механизмов 7. Жирными линиями на схеме показана подача силовой энергии к проводам механизмов.

На рис. 98, б приведена схема централизованного программного управления с контролем выполнения команд. Барабан командоаппарата 3 поворачивается на угол, соответствующий интервалу времени между двумя следующими друг за другом командами. Это достигается с помощью особых кулачков 2 и путевого выключателя 6, воздействующего на магнитный пускатель 8 привода 5 командоаппарата, который вращает его барабан 3 через редуктор 4. Первая команда, полученная от управляющего контакта 1, поступает на магнитный пускатель 7 и привод механизма 9. Приведенный в движение механизм перемещает свой рабочий орган. В его предельном положении с помощью путевого переключателя 10 сигнал будет передан на магнитный пускатель 8, который включит двигатель командоаппарата, и т. д.

Системы централизованного управления имеют следующие недостатки: подача команд с центрального командоаппарата осуществляется вне зависимости от положения исполнительных механизмов и без учета полного выполнения предыдущего цикла, в связи с чем возникает необходимость иметь дополнительные блокировочные устройства.

Рис. 98. Структурные схемы централизованных систем управления:

а – без контроля результатов; б – с контролем результатов

Децентрализованные программные системы управления не имеют командного центра, орган управления в них рассредоточен по механизмам и соединен между собой механической или электрической связью. Работа механизмов может быть функцией времени, пути или технологических параметров. При функционировании механизмов в зависимости от времени отсчет времени каждой операции осуществляется самостоятельным прибором (реле времени). Такая система отличается от централизованной с непрерывно вращающимся валом только тем, что длительности отдельных операций независимы и их можно быстро и просто изменять (при изменении технологических процессов) путем перестройки реле времени.

При функционировании механизмов в зависимости от пути подача каждой последующей команды осуществляется с помощью путевых выключателей, которые контролируют окончание перемещения рабочего органа механизма, участвующего в предыдущей операции.

В децентрализованных системах программного управления при действии механизмов в функции технологических параметров (температуры, давления, свойств и т. п.) используется зависимость различных физических свойств материалов обрабатываемых изделий от различных технологических факторов. Так, например, подача сигнала выгрузки формовочной смеси из бегунов или нагретых изделий из печи может быть осуществлена измерением электрических параметров или температуры.

Децентрализованные системы программного управления, в которых работа механизмов является функцией пути, широко распространены в литейных и термических цехах, так как они надежны в эксплуатации, просты по устройству и достаточно маневренны, если при переналадке оборудования меняется только время, но не меняется порядок движения рабочих органов. При изменении порядка движения рабочих органов требуется создание новой системы управления.

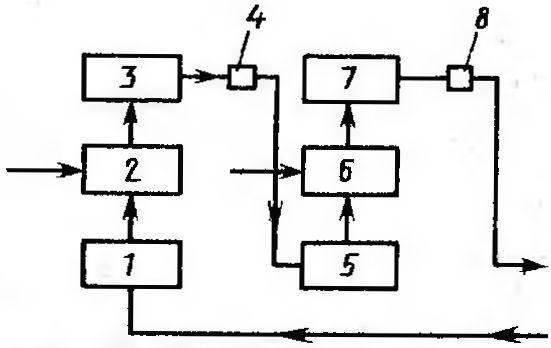

В схеме децентрализованной программной системы (рис. 99) реле времени 1 задает темп работы механизмов. Сигнал этого реле поступает на магнитный пускатель 2 электропривода механизма 3. После завершения работы этого механизма срабатывает путевой выключатель 4, который передает сигнал на реле времени 5 последующего механизма. Если второй механизм начинает свою работу сразу после окончания первой операции, то реле времени 5 может быть исключено, и тогда сигнал с путевого выключателя 4 непосредственно поступает на магнитный пускатель 6 электропривода механизма 7. Путевой выключатель 8 подает сигнал на реле времени последующего механизма. В рассмотренной системе сигнал передается последовательно от одного механизма к другому, причем сигнал от последнего механизма возвращается на реле времени 1. Таким образом, при децентрализованных системах управляющие функции поочередно выполняют механизмы – объекты управления, передавая друг другу замкнутую «эстафету управления» посредством входных и выходных сигналов. Здесь основную роль играют автономные и полностью независимые подсистемы управления отдельными механизмами.

Рис. 99. Структурная схема децентрализованной программной системы управления