ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 588

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

Технологические процессы в литейных и термических цехах характеризуются различными физическими величинами, на которые накладываются определенные ограничения. Во время работы оборудования эти величины должны поддерживаться на определенном уровне или изменяться по заданной программе. Правильное проведение технологического процесса на какой-либо установке возможно при выполнении определенных правил, называемых алгоритмом (законом) функционирования, а установку (или машину), нуждающуюся в определенных внешних командах для выполнения алгоритма функционирования, называют объектом управления.

Управлением называют целесообразное воздействие на объект управления для проведения технологического процесса. Если управление осуществляется без участия человека, то оно называется автоматическим, а если с участием человека – ручным.

Все виды литейного и термического оборудования являются объектами управления. Объектом управления может быть и сам технологический процесс. Каждый объект имеет управляющее устройство для поддержания установленных значений физических величин или их изменения в заданном направлении. Через управляющий орган в объект поступают воздействия, которые позволяют выполнять заданный алгоритм функционирования. Для управления объектом извне с целью выполнения заданного алгоритма функционирования необходима совокупность предписаний (правил), называемых алгоритмом управления.

Любое техническое устройство, воздействующее на объект управления в соответствии с алгоритмом управления, называют автоматическим управляющим устройством.

Совокупность автоматического управляющего устройства и объекта управления, связанных и взаимодействующих между собой в соответствии с алгоритмом управления, называют системой автоматического управления (САУ). В процессе работы система автоматического управления испытывает на себе различные внутренние и внешние воздействия. Внутренние воздействия – это такие, которые передаются от одной части автоматической системы к другой, образуя последовательную цепь воздействий, обеспечивающих нормальное протекание технологического процесса. Их называют управляющими воздействиями. Внешние воздействия подразделяются на два вида. Первые, необходимые для нормального протекания технологического процесса, подаются на вход системы в соответствии с алгоритмом функционирования. Их называют задающими воздействиями. Вторые поступают в систему (объект управления) из внешней среды. Они не планируются в работе системы, носят случайный характер и затрудняют управление. Поэтому их называют возмущающими воздействиями.

Значение управляемой величины, которое следует поддерживать в данный момент времени для правильного протекания технологического процесса, называют предписанным {заданным) значением, а фактическое, т. е. измеряемое значение, – действительным (текущим). Разницу между заданным и действительным значениями регулируемой величины называют рассогласованием.

Все виды литейного и термического оборудования должны работать в стационарном (установившемся) режиме. Однако в реальных эксплуатационных условиях установившийся режим постоянно нарушается в результате различных внешних возмущений, что приводит к изменению различных параметров технологического процесса. Поэтому необходимо управлять оборудованием (объектом управления), т. е. вырабатывать управляющее воздействие с таким расчетом, чтобы управляемая величина изменялась бы в соответствии с заданным законом (программой) независимо от влияния на объект возмущающего воздействия. Для плавильных и термических печей управляемая величина – температура, управляющее воздействие – напряжение на электродах или нагревательных элементах, а основным возмущающим воздействием является изменение тепловых потерь.

2. Классификация систем автоматического управления

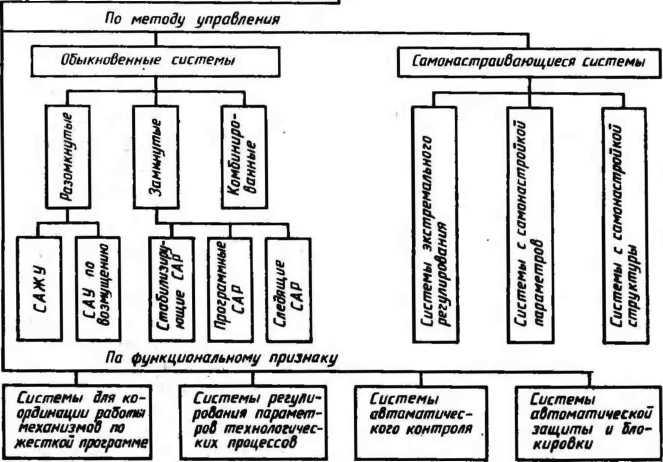

Классифицировать системы автоматического управления можно по методу управления и функциональному признаку (рис. 1).

По методу управления все системы делятся на два больших класса: обыкновенные (несамонастраивающиеся) и самонастраивающиеся (адаптивные).

Обыкновенные системы, относящиеся к категории простых, не изменяют своей структуры в процессе управления. Они наиболее разработаны и широко применяются в литейных и термических цехах. Обыкновенные САУ подразделяют на три подкласса: разомкнутые, замкнутые и комбинированные системы управления.

Рис. 1. Классификация систем автоматического управления (САУ)

Разомкнутые САУ в свою очередь делят на системы автоматического жесткого управления (САЖУ) и системы управления по возмущению.

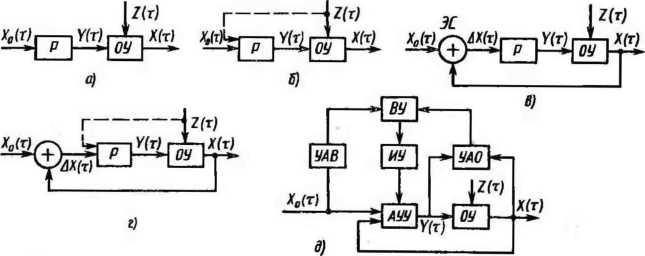

У первых систем регулятор Р (рис. 2, а) воздействует на объект управления ОУ независимо от полученного результата, т. е. значения регулируемой величины X (т) и внешнего возмущения 1 (т). Системы управления по возмущению (рис. 2, б) работают по принципу, когда управляющее воздействие У (т) вырабатывается в зависимости от внешнего возмущения 1 (г), оказывающего влияние на объект управления. В качестве примера можно рассмотреть систему отопления литейного или термического цеха. В этом случае расход горячей воды в теплотрассе цеха зависит от внешних погодных условий. Чем холоднее на улице, тем больше подается горячей воды в батареи отопления, и наоборот.

Замкнутые системы автоматического управления, работающие по принципу отклонения, называют также системами автоматического регулирования (САР). Их отличительной чертой является наличие замкнутого контура прохождения сигналов, т. е. наличие обратного канала, по которому информация о состоянии регулируемой величины X (т) передается на вход элемента сравнения ЭС (рис. 2, в).

Системы автоматического регулирования предназначены для решения трех задач: стабилизации регулируемой величины (стабилизирующая САР), изменения регулируемой величины по известной (программная САР) или неизвестной (следящая САР) программам.

В стабилизирующих САР заданное значение регулируемой величины постоянно. Примером такой системы может служить система регулирования температуры в рабочем пространстве термической печи. В программных САР значение регулируемой величины изменяется во времени по заранее разработанной (известной) программе. В следящих системах заданное значение регулируемой величины изменяется во времени по заранее неизвестной программе. Следящие и программные САР отличаются от стабилизирующих принципом обработки задающего сигнала. Наиболее типичным примером следящего регулирования является автоматическое поддержание заданного соотношения между расходами топлива и воздуха при регулировании процесса горения в топливных плавильных и нагревательных печах.

Комбинированные системы (рис. 2, г) сочетают в себе достоинства систем управления по отклонению и по возмущению, что повышает точность управления. Действие неучтенных возмущений в комбинированных системах компенсируется или ослабляется управлением по отклонению.

Самонастраивающиеся (адаптивные) системы (рис. 2, д) можно разделить на три подкласса: экстремальные системы, системы с самонастройкой параметров и системы с самонастройкой структуры.

Системами экстремального регулирования называют системы стабилизирующего, следящего или программного управления, у которых настройка, программа или закон воспроизведения автоматически изменяются в зависимости от изменения внешних условий или внутреннего состояния системы с целью создания наивыгоднейшего (оптимального) режима работы объекта управления. В таких системах вместо постоянной настройки или программы устанавливается устройство автоматического поиска, которое проводит анализ какой-либо характеристики объекта (коэффициента полезного действия, производительности, экономичности и т. п.) и в зависимости от полученного результата подает в управляющее устройство требуемое значение регулируемой величины так, чтобы данная характеристика получила экстремальное значение при непрерывном изменении различных возмущающих воздействий, оказывающих влияние на условия работы системы.

Рис. 2. Схемы управления:

а – разомкнутая; б – разомкнутая по отклонению; в – замкнутая; г – комбинированная; д – самонастраивающаяся; Р – регулятор; ОУ – объект управления; ЭС – элемент сравнения; УАВ – устройство анализа задающего воздействия: ВУ – вычислительное устройство; ИУ – исполнительное устройство; АУУ – автоматическое управляющее устройство; УАО – устройство анализа объекта управления

В системах с самонастройкой параметров при изменении внешних условий или характеристик объекта регулирования происходит автоматическое (не по заранее заданной программе) изменение варьируемых параметров управляющего устройства с целью обеспечения устойчивой работы системы и поддержания регулируемой величины на заданном или оптимальном уровне.

В системах с самонастройкой структуры при изменении внешних условий и характеристик объекта управления происходит переключение элементов в схеме соединений или введение в нее новых элементов. Целью таких изменений (отбора) структуры является достижение лучшего решения задачи управления. Отбор структуры осуществляется путем автоматического поиска с применением вычислительных и логических операций. Такие системы должны не только приспосабливаться ко всем изменениям внешних условий и характеристик объекта, но и функционировать нормально даже при наличии неполадок или отказов отдельных элементов, создавая новые цепи взамен нарушенных. Системы с самонастройкой структуры можно заставить самосовершенствоваться, «приобретать опыт» путем быстрого опробования нескольких вариантов, отбора и «запоминания» лучшего из них.

Согласно классификации по функциональному признаку все автоматические системы управления подразделяют на четыре класса: системы для координации работы механизмов; системы регулирования параметров технологических процессов; системы автоматического контроля; системы автоматической защиты и блокировки.

Системы, предназначенные для координации работы отдельных механизмов установки или установки в целом, являются системами автоматического жесткого управления (САЖУ). Системы автоматического регулирования (САР) технологических процессов обеспечивают поддержание регулируемой величины на заданном уровне или изменение ее по заданной программе. Системы автоматического контроля (САК) содержат средства и методы для получения информации о текущих значениях параметров технологических процессов (температуры, давления, запыленности или загазованности воздуха и др.) без непосредственного участия человека. Системы автоматической защиты (САЗ) и блокировки (САБ) предотвращают возникновение аварийных ситуаций в работе оборудования при установившемся режиме.