ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 599

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

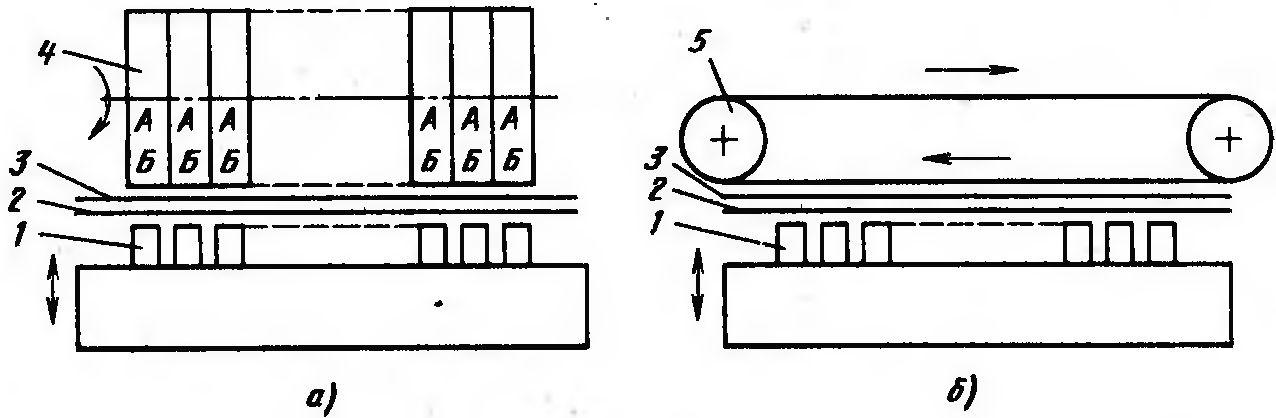

Рис. 154. Принцип построения построчного печатающего устройства:

а – с вращающимся шрифтоносителем; б – цепочного типа

В печатающем устройстве цепочного типа (рис. 154, б) цепь 5, на которую нанесены символы, движется в горизонтальном направлении. Отпечаток на бумажном носителе 2 образуется при ударе одного из молоточков 1, возбуждаемого механизмом привода, через бумагу 2 и красящую ленту 3 по какой-либо фигуре (символу).

Основу печатающих устройств с последовательной печатью символов составляют электрифицированные пишущие машинки и телетайпы.

Телетайпы применяют в системах ввода-вывода информации ЭВМ из-за их простоты и возможности работы с каналами связи при передаче информации на большие расстояния. Они обладают такими же характеристиками, как и электрифицированные машинки.

Перфокарты и перфоленты являются носителями информации, которые обладают достаточной емкостью, долговечностью и возможностью многоразового использования. Устройства, работающие с перфокартой и перфолентой, осуществляют подготовку исходных данных и программ для ввода в ЭВМ, ввод данных в ЭВМ, а также вывод из нее результатов выполнения программ и другой информации.

Для ввода-вывода графических данных в ЭВМ в настоящее время применяют графические дисплеи и графопостроители.

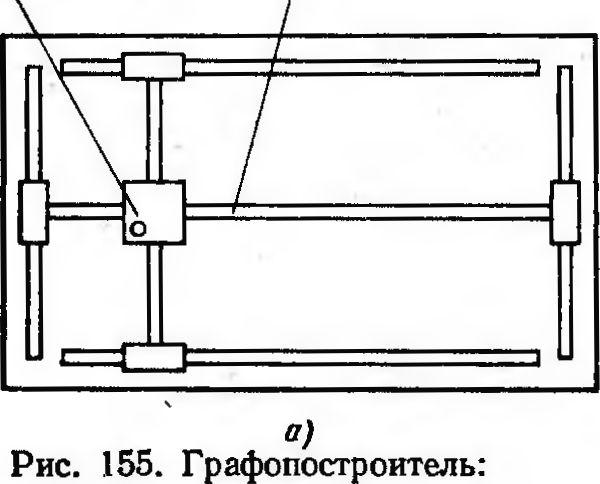

В планшетных графопостроителях (рис. 155, а) бумага на планшете фиксируется с помощью механических прижимов или вакуумных присосов. Пишущий элемент 1 укреплен на траверсе 2, которая может перемещаться как вдоль, так и поперек планшета. Источниками движения являются два реверсивных шаговых двигателя (на схеме не показаны). В рулонных графопостроителях (рис. 155, б) пишущий элемент 1 имеет только возвратно-поступательное движение, а барабан 3 непрерывно вращается. Наличие рулона обеспечивает большую протяженность выполняемого графика. Применение шаговых двигателей 2 обусловлено простотой управления с помощью цифровой информации.

Рис. 155. Графопостроитель:

а – планшетный; б – рулонный

Кроме перечисленных устройств для связи человека с ЭВМ также используются различные вспомогательные средства: функциональные кнопки, ручки управления, программируемая клавиатура и др.

4. Внешние устройства связи эвм с объектом

Устройства связи ЭВМ с объектом управления служат для ввода в машину информации, поступающей от первичных преобразователей, установленных на контролируемом объекте, и выводе из машины информации, предназначенной для автоматического управления объектом. В соответствии с назначением устройства связи с объектом подразделяются на две группы: устройства ввода информации от объекта управления, осуществляющие сбор информации от первичных преобразователей, и устройства воздействия на регуляторы и исполнительные механизмы.

Как правило, контролируемые параметры управляемых объектов являются непрерывными величинами, а ЭВМ имеет дело с числами и может воспринимать изменение параметров в виде их дискретных значений. Следовательно, на входе и выходе ЭВМ должны использоваться устройства, преобразующие в первом случае непрерывные данные в цифровые величины, а во втором – цифровые величины в непрерывные управляющие сигналы.

Наибольшее распространение получили преобразующие устройства перехода от напряжения к эквивалентным двоичным числам и устройства, осуществляющие обратные преобразования, называемые аналого-цифровыми и цифроаналоговыми преобразователями соответственно.

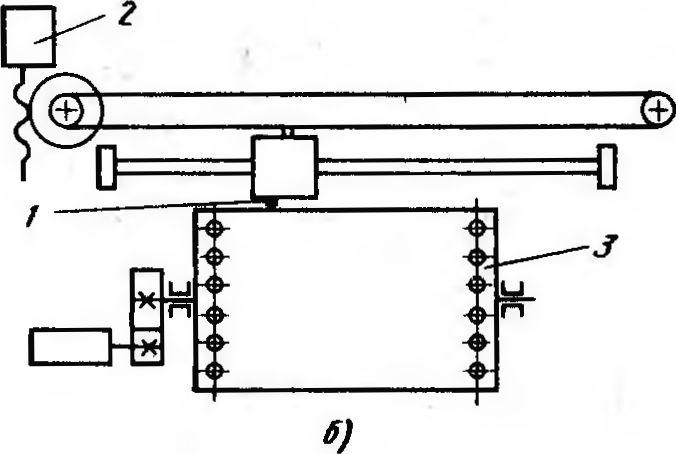

Стандартный аналого-цифровой преобразователь (рис. 156) преобразует аналоговые сигналы (0 ... 5 В или 0 ... 10 В) в цифровой восьми- или десятиразрядный код. В исходном состоянии генератор 1 пилообразного напряжения и генератор 3 импульсов не работают, а счетчик 4 импульсов «очищен». При подаче пускового сигнала на вход генератор 1 вырабатывает напряжение пилообразной формы (прямолинейное возрастание напряжения от нуля до определенного уровня и затем мгновенный сброс до нуля) и подает его на схему сравнения 2. До тех пор пока напряжение «пилы» не сравнится с напряжением импульсов от генератора 3, импульсы поступают в счетчик 4, который считывает их и преобразует в двоичный код. Как только разность напряжения «пилы» и измеряемого напряжения станет равной нулю, схема сравнения вырабатывает импульс, выключающий генератор импульсов 3. Число импульсов, выработанных генератором импульсов до отключения, пропорционально измеряемому входному сигналу.

Рис. 156. Структурная схема аналого-цифрового преобразователя

Входным сигналом могут служить усиленные сигналы термоэлектрических преобразователей, с помощью которых измеряются технологические параметры (температура, давление) и т. д.

Преобразование кода в аналоговую величину выполняется суммированием аналоговых величин. Эти устройства подразделяются на два типа. В первом случае исходное число сначала преобразуют в число-импульсный код, т. е. в соответствующее число импульсов. Каждому из этих импульсов соответствует постоянное единичное приращение аналоговой величины. Все приращения суммируются, в результате чего на выходе получается аналоговая величина – эквивалент исходного кода.

Во втором случае для каждого разряда преобразуемого кода подбираются эталонные значения аналоговой величины, соответствующие «весу» данного разряда. В процессе преобразования суммируются эталоны для таких разрядов кода, в которых стоит единица. Те же разряды, которые соответствуют разрядам кода с нулевым значением, в суммировании не участвуют.

Контрольные вопросы и задания

1. Назовите основные типы внешних устройств ЭВМ и дайте им общую характеристику.

2. Назовите магнитные носители информации, используемые во внешних запоминающих устройствах.

3. Каковы особенности конструкции накопителя на магнитных лентах?

4. Каковы особенности конструкции накопителя на магнитных дисках?

5. Каковы особенности конструкции накопителей на магнитных картах?

6. Каковы особенности конструкции печатающих устройств ударного типа?

7. Опишите принцип действия построчных печатающих устройств.

8. Укажите основные типы графопостроителей.

9. Какие преобразователи применяют для связи ЭВМ – объект?

10. Каков принцип преобразования напряжения в машинный код?

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

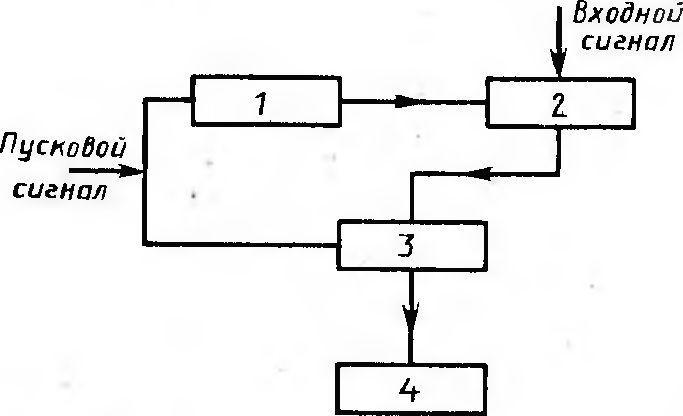

Возможность практического применения микроЭВМ в системах управления производственными процессами существенно влияет на структуру таких систем. Сравнительно невысокая стоимость и массовое производство микроЭВМ позволяют решать задачу управления самым нижним уровнем технологических процессов, где благодаря быстродействию и точности выполнения простейших операций ЭВМ превосходит человека-оператора. Вместе с тем низовые системы управления, точно поддерживающие заданный технологический регламент, должны работать в рамках общей иерархической структуры управления (рис. 157), выполняя каждый раз вполне индивидуальную работу.

По потокам информации, алгоритмам и способам сопряжения можно выделить четыре группы управляющих микроЭВМ: микроЭВМ, предназначенные для выполнения несложных расчетов, производственных показателей по «жестким» алгоритмам (расчеты трудоемкости, затрат материалов и т. п.);

микроЭВМ, способные управлять большим числом устройств, которые являются индикаторами процессов (табло мнемосхемы и т. д.);

микроЭВМ, имеющие интерфейсы со стандартными внешними устройствами, в том числе и с другими микроЭВМ;

микроЭВМ, обеспечивающие повышение надежности сопряжения производственных процессов со средствами автоматики.

В качестве простейших управляющих устройств, входящих в состав систем управления технологическими процессами, широко используются программаторы и контроллеры.

Программаторы – это простейшие управляющие устройства, с помощью которых на объекты управления выдается заранее установленная последовательность управляющих воздействий. Роль микроЭВМ в таких устройствах состоит в упрощении процесса перестройки режимов за счет изменения программы. Задаваемые интервалы времени машина отсчитывает по сигналам прерывания от внешнего генератора импульсов.

Управление группой программаторов от одной ЭВМ возможно благодаря тому, что заданные временные интервалы технологического процесса обрабатываются более медленно по сравнению со скоростью работы ЭВМ. Основным требованием, предъявляемым к центральной ЭВМ, является большая емкость памяти. Подобная система (рис. 158) может комплектоваться программаторами, работающими от перфолент, если выходной формат представления информации и управляющих сигналов центральной ЭВМ согласовать с интерфейсом устройства считывания с перфоленты.