ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 582

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

Примечания: 1. Длина верхней части термометров, приведенных в таблице, равна 240 мм. Термометры П-2–П-6 и У-2–У-6 с максимальной ценой деления шкалы выпускают с длиной верхней части 160 мм. 2. Диаметр верхней части термометра равен 20 мм, нижней – не более 8,5 мм. 3. Погрешность показаний термометров не превышает одного деления шкалы.

Преимуществами жидкостных термометров являются простота их устройства и небольшая стоимость при относительно высокой точности показаний. К числу недостатков жидкостных термометров относятся значительная тепловая инерция (запаздывание показаний), невозможность автоматической регистрации и передачи на расстояние без дополнительных специальных приспособлений и низкая прочность. В литейных и термических цехах их используют только для измерения температуры воздуха цеха, температуры свободных концов термопары, для проверки приборов в лабораторных условиях, для измерения температуры охлаждающей жидкости в закалочных баках и ваннах и т. п.

Действие дилатометрических и биметаллических термометров основано на различии температурных коэффициентов линейного расширения твердых тел, α.

Таблица 3

Технические характеристики дилатометрических гермометров

|

Марка |

Пределы измерения, °С |

Допустимая погрешность, °С |

Длина чувствительной трубки, мм |

|

ТуДЭ-1 |

–60 ... –40 |

+4 |

265 |

|

ТуДЭ-2 |

0 ... 100 |

+2,5 |

|

|

ТуДЭ-3 |

30 ... 100 |

+2,5 |

|

|

ТуДЭ-4 |

0 ... 250 |

+2,5 |

|

|

ТуДЭ-5 |

100 ... 250 |

+1,5 |

|

|

ТуДЭ-6 |

200 ... 500 |

+2,5 |

365 |

|

ТуДЭ-7 |

400 1000 |

+1,5 |

465 |

|

ТуДЭ-8 |

0 ... 40 |

+4 |

265 |

|

ТуДЭ-9 |

0 ... 100 |

+2,5 |

|

|

ТуДЭ-10 |

30 ... 100 |

+4 |

|

|

ТуДЭ-11 |

30 160 |

+4 |

|

|

ТуДЭ-12 |

0 ... 250 |

+25 |

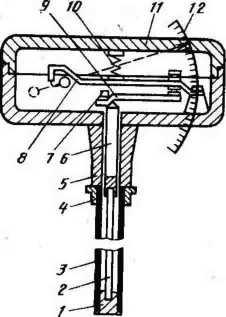

Рис. 47. Дилатометрический показывающий термометр

В

целом металлы и их сплавы обладают

высокими коэффициентами линейного

расширения. Для латуни он равен

![]() ,

а для никеля –

,

а для никеля –

![]() .

Однако имеются сплавы и материалы с

низким температурным коэффициентом

линейного расширения. Так, для сплава

инвар (64% Fе и 36% Ni)

.

Однако имеются сплавы и материалы с

низким температурным коэффициентом

линейного расширения. Так, для сплава

инвар (64% Fе и 36% Ni)

![]() ,

для кварца

,

для кварца

![]() и

фарфора

и

фарфора

![]() .

.

В дилатометрическом термометре (рис. 47) чувствительным элементом является латунная трубка 3 (активный элемент), внутри которой находится инварный (или кварцевый) стержень 2 (пассивный элемент). Инварный стержень применяется для рабочих температур до 150 °С, а кварцевое стекло – для температур более 150 °С. Один конец трубки закрыт пробкой 1, второй – ввинчен в корпус 4, где находятся передаточный механизм, стрелка и шкала. С помощью ниппеля 5 термометр закрепляется на стенке или крышке устройства, в котором измеряется температура. При повышении температуры длина трубки 3 увеличивается значительно больше, чем длина стержня 2, вследствие чего он перемещается внутри трубки, увлекая за собой опирающийся на него толкатель 6. С помощью передаточных рычагов 7, 8 и 9 и пружины 10 толкатель 6 воздействует на стрелку 11, которая, перемещаясь по шкале 12, занимает положение, соответствующее измеряемой температуре.

Чувствительность дилатометрического термометра определяется его длиной, т. е. для повышения чувствительности необходимо увеличивать длину термометра (табл. 3).

Показывающие дилатометрические термометры широко применяют за рубежом, их производство налаживается и в нашей стране, где их пока еще используют в качестве первичных преобразователей температуры в системах автоматического контроля и регулирования температуры. Пределы измеряемых температур лежат в диапазоне –60...+1000 С, разбитом для каждого прибора на поддиапазоны. Например, термометр марки ТуДЭ имеет 12 поддиапазонов, его погрешность ±1,5°С.

К преимуществам термометров этого типа можно отнести низкую стоимость, простоту устройств и высокую надежность, к недостаткам – относительно большую тепловую инерцию.

Термочувствительным элементом биметаллического термометра является биметаллическая пластина, спираль или диск. Биметалл получают сваркой полос двух металлов с разными коэффициентами линейного расширения с последующей прокаткой до нужной толщины.

Принцип действия биметаллического термометра основан на использовании разности коэффициентов линейного расширения. При изменении температуры термочувствительного элемента его свободный конец прогибается или поворачивается на определенный угол в сторону металла с меньшим коэффициентом линейного расширения.

Промышленность выпускает несколько типов биметаллических термометров с разной формой термочувствительного элемента. На их базе разработано несколько видов малогабаритных показывающих приборов и сигнализаторов.

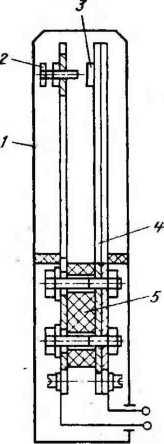

Рис. 48. Конструкция биметаллического термометра

Схема устройства наиболее простого биметаллического термометра (преобразователя) показана на рис. 48. На пластмассовом основании 5 закреплены две пластины: обыкновенная и биметаллическая 4. На биметаллической закреплен контакт 3, а на обыкновенной Остановлен задающий винт 2, предназначенный для изменения пределов срабатывания. Все устройство помещено в защитный кожух 1. При изменении температуры окружающей среды биметаллическая пластина 4 прогибается и замыкает контакты.

Диапазон измеряемых температур с помощью биметаллических термометров +50 ... +400 °С. Погрешность термометров лежит в пределах ±4 %. Достоинствами термометра являются простота устройства, низкая стоимость и значительная разрывная мощность контактного устройства. К недостаткам относятся большая инерционность и гистерезисный характер зависимости положения контактов от температуры, т. е. несовпадение температуры замыкания и размыкания контактов.

Биметаллические термометры находят применение в установках пылеулавливания и очистки технологических и вентиляционных газов в системах регулирования лабораторных термических печей, а также в системах защиты электродвигателей от перегрузок.

3. Манометрические термометры

Манометрический термометр – прибор, действие которого основано на использовании зависимости между температурой и давлением термометрического вещества (газа или жидкости). Известны четыре разновидности манометрических термометров: газовые, заполненные азотом, жидкостные (ртуть); конденсационные или парожидкостные (хлористый метан и др.) и адсорбционные (углекислый газ).

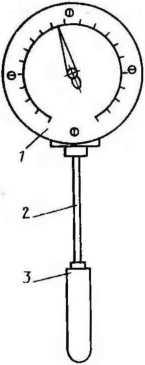

Основные характеристики манометрических термометров приведены в табл. 4. Конструктивно манометрический термометр (рис. 49) представляет собой герметическую систему, состоящую из металлического термобаллона 3, соединенного капиллярной трубкой 2 с манометром 1, который имеет шкалу, градуированную в градусах Цельсия.

В термометрах с газовым наполнителем используется физическая зависимость давления газа, заключенного в замкнутом объеме, от температуры. Эти термометры имеют низкий температурный коэффициент давления (р = Р0/273°, Па/К). Они чувствительны к изменению барометрического давления и температуры. Для уменьшения влияния барометрического давления термометр заполняют газом при давлении 1 МПа и выше.

Таблица 4

Характеристики манометрических термометров

|

Тип |

Термометрическая среда |

Пределы измерения, С |

Размеры термобаллона, мм |

Длина капилляра, м |

|

|

Диаметр |

Длина |

||||

|

Газовый |

Осушенный азот |

–150 ... +660 |

20 |

125–400 |

0,6–60 |

|

Жидкостный |

1. Органические жидкости: метиловый спирт, ксилол 2. Ртуть |

–80 ... +320 |

12 |

18–240 |

0,6–10 |

|

Конденсационный |

Фреон-22, пропилеи, хлористый метан и т.п. |

–50 ... +300 |

16 |

78 |

0,6–25 |

|

Адсорбционный |

Адсорбат: углекислый газ, этан и азот Адсорбент – активированный уголь |

–150 ... +60 |

10 |

18–60 |

0,6–10 |

Рис. 49. Манометрический термометр

В термометрах с жидким наполнителем используется изменение объема жидкости с изменением ее температуры. Изменение объема характеризуется коэффициентом объемного расширения.

При изменении температуры контролируемого объекта изменяется давление в замкнутой системе. Например, манометрической пружиной давление преобразуется в перемещение стрелки прибора. В манометрических термометрах пружины выполняют, как правило, в виде металлической (сталь, латунь или бронза) изогнутой трубки, имеющей либо овальное сечение, либо сечение в форме восьмерки с двумя каналами каплевидной формы и незажатым средним участком. Такая форма повышает механическую прочность пружины и увеличивает внутренний объем, что уменьшает дополнительную температурную погрешность, обусловленную изменением температуры окружающей среды. Термобаллон изготовляют из латуни или нержавеющей стали. Если латунь уменьшает тепловую инерцию термометра, то нержавеющая сталь обеспечивает коррозионную стойкость. Металлический капилляр обычно изготовляют из медной или стальной трубки с внутренним диаметром 0,15 ... 0,25 мм и наружным диаметром 2,5 мм. Для защиты от механических повреждений капилляр с внешней стороны покрывают металлической оплеткой.

Тип прибора определяет и размеры термобаллона. Они наименьшие у жидкостных термометров и наибольшие у газовых.

Манометрические термометры выпускают трех видов: показывающие, регистрирующие (с ленточными и дисковыми диаграммами) и комбинированные. Первые два вида могут оснащаться электрическими контактными устройствами, предназначенными для сигнализации и позиционного регулирования. Регистрирующие приборы выпускают с электрическим или пневматическим приводом, а также с часовым механизмом. В последнем случае манометрические термометры взрывобезопасны.

Распространение манометрических термометров несколько ограничивается высокими требованиями к герметичности системы и трудностью ремонта в случае ее разгерметизации. До последнего времени в промышленности широко применяют показывающие манометрические термометры типа ЭКТ. В связи с тем, что приборы этого типа страдают рядом недостатков, их заменяют в настоящее время на приборы типа ТПГ-С (ТПП-С), которые более совершенны. Эти приборы оснащены контактными устройствами.