ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 652

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

Технические данные модулей агрегатной гаммы рпм-25 [9]

|

Модуль |

Ход |

Угловая или линейная скорость перемещения |

Номинальное усилие или номинальный момент |

Погрешность позиционирования с датчиков! |

|

|

аналоговым |

кодовым |

||||

|

Поворота

|

300° |

135 °/с |

800 Н-м |

±4 мин |

±0,56 мин |

|

Подъема |

400 мм |

0,4 м/с |

2500 Н |

±0,4 мм |

±0,05 мм |

|

Сдвига |

800 мм |

0,6 м/с |

2000 Н |

±0,8 мм |

±0,1 мм |

|

Качания |

60° |

45 °/с |

3000 Н·м |

±2 мин |

±0,22 мин |

|

Радиального хода |

1000 мм |

0,6 м/с |

2000 Н |

±0,8 мм |

±0,1 мм |

|

Двойного качания: нижний рычаг |

90° |

65 °/с |

1800 Н·м |

±3 мин |

±0,4 мин |

|

верхний рычаг |

90° |

65 °/с |

1800 Н·м |

±3 мин |

±0,4 мин |

|

Руки: вращение |

360° |

180 °/с |

200 Н·м |

±10 мин |

±1,3 мин |

|

сгибание |

200° |

1807с |

200 Н·м |

±10 мии |

±1,5 мин |

|

Тележки (подвижного основания) |

10 м |

1,5 м/с |

700 Н |

±2 мм |

±0,4 мм |

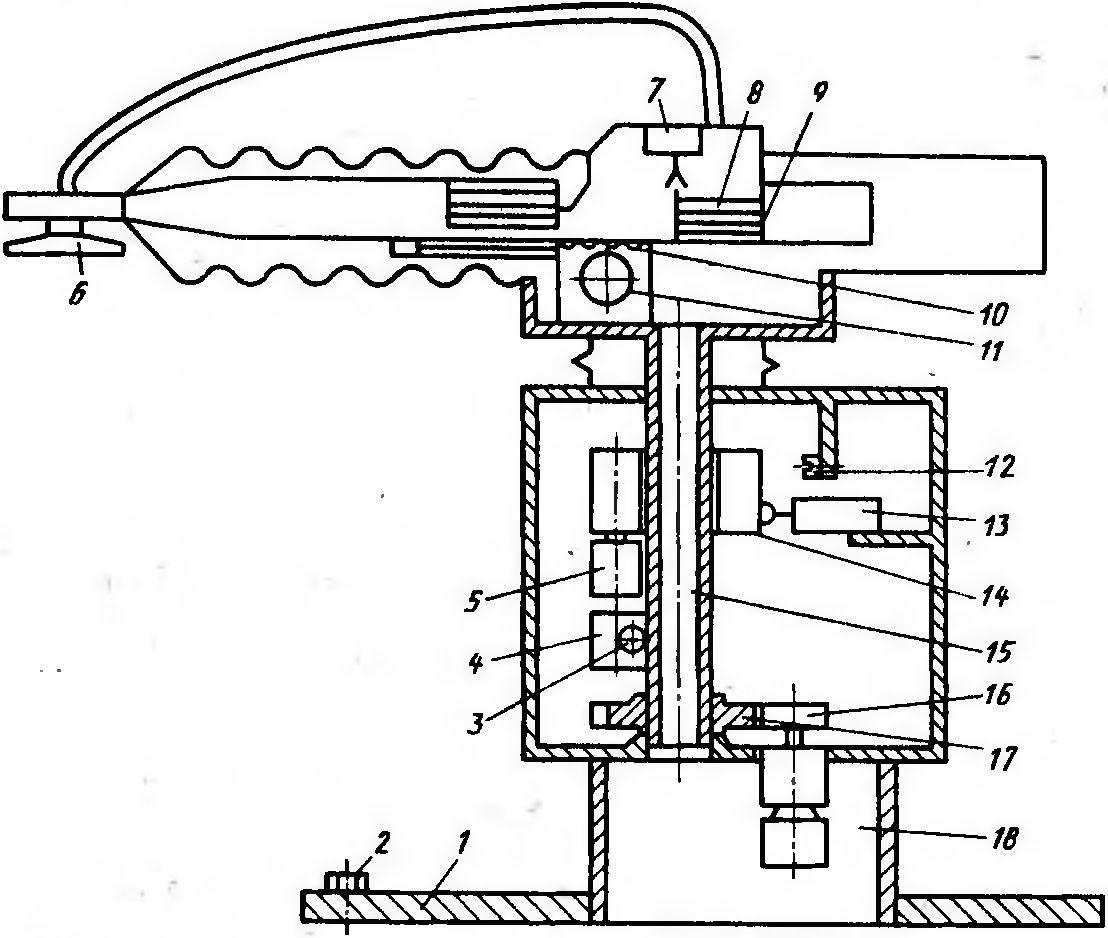

Рис. 164. Кинематическая схема промышленного робота ПМ-4

Рука робота крепится к трубе 15. В продольном направлении рука перемещается с помощью электродвигателя 11 через реечную передачу 10. На корпусе руки закреплена накладка с Т- образными пазами, в которых устанавливаются передвижные флажки 8 для грубой остановки перемещения с помощью бесконтактных переключателей. Точная остановка осуществляется пневмоцилиндром 7, вилка которого входит в контакт с роликовыми упорами, также установленными на накладке 9. Захватное устройство выполнено в виде вакуумного присоса 6, из которого принудительно отсасывается воздух. Положение робота относительно оборудования выверяется четырьмя винтами 2. Робот МП-4 оснащен цикловой системой программного управления.

ПР тельферного типа (с перемещением руки по монорельсу) по сравнению с роботами напольного типа позволяет экономить производственные площадки и осуществлять перемещение объемов манипулирования над технологическим оборудованием. Применение опорных систем большой длины обеспечивает возможность компоновать участки с групповым обслуживанием нескольких технологических установок одним роботом при их линейном расположении.

Мостовая схема ПР позволяет создавать более жесткие и динамические устойчивые схемы. Однако мостовые схемы более громоздки и требуют увеличения массы опорной системы. Характерным признаком этой группы ПР является наличие траверсы или моста, по которому перемещается каретка с рукой; при этом мост перемещается по своим направляющим.

2. Интерактивные промышленные роботы

Управление интерактивных роботов осуществляется попеременно оператором и автоматической системой. Интерактивные роботы, в отличие от биотехнических, оборудованы элементами памяти для автоматического выполнения отдельных операций.

Промышленный робот МКП-2,5 предназначен для работы в составе ковочных комплексов, в состав которых входят нагревательная печь, ковочный пресс, интерактивный робот. Управление роботом осуществляется автоматизированной системой, обеспечивающей чередование во времени автоматического режима управления с биотехническим.

Робот МКП-2,5 (грузоподъемность 2,5 т) разработан в напольном исполнении. Тележка перемещается по двухрельсовому пути на четырех колесах. Максимальный путь перемещения тележки составляет 10 м. Тележка может перемещаться со скоростью до 0,6 м/с. Длина тормозного пути тележки не превышает 5 см, а тормозной путь руки 1,5 см. При ковке заготовки под действием бойка пресса рука робота имеет возможность упруго опускаться. Возникающие' при этом усилия демпфируются гидропневматическим аккумулятором. Наибольший вылет руки 1180 мм.

Привод продольного движения тележки осуществляется от двух электродвигателей через редуктор и звездочку, сцепленную с неподвижными цевочными механизмами.

Система числового программного управления является четырехкоординатной. Она обеспечивает три программируемых движения робота (подъем руки, перемещение руки параллельно рельсовому пути и ротацию захватного устройства) и управляет бойком пресса. Зажим и разжим клещей захватного устройства, боковой сдвиг руки и движение тележки по рельсам управляются вручную оператором.

Оператор, управляя роботом, обеспечивает захват заготовки из нагревательной печи, перенос ее в рабочую зону пресса, съем и укладку готовой поковки. Ковка происходит автоматически по сигналу оператора (продолжительность ковки 10...20 мин).

При необходимости оператор может управлять работой всего комплекса вручную.

Интерактивное управление описанной конструкции робота носит название автоматизированного, когда происходит чередование во времени автоматического режима с биотехническим.

Роботы с супервизорным управлением, в которых переход от одного автоматического цикла к другому осуществляется оператором, еще не нашли промышленного применения.

3. Адаптивные промышленные роботы

Основным критерием, по которому тот или иной робот можно отнести к классу адаптивных ПР, является наличие адаптивного управления. Под адаптивным управлением, ПР понимают управление исполнительным устройством робота в функции от контролируемых параметров внешней среды и работа с автоматическим изменением внешней программы.

По виду сенсорного оснащения известные модели адаптивных промышленных роботов можно разделить на три группы: с тактильными датчиками прикосновения, с датчиками контроля усилия или момента сил, с дистанционными датчиками

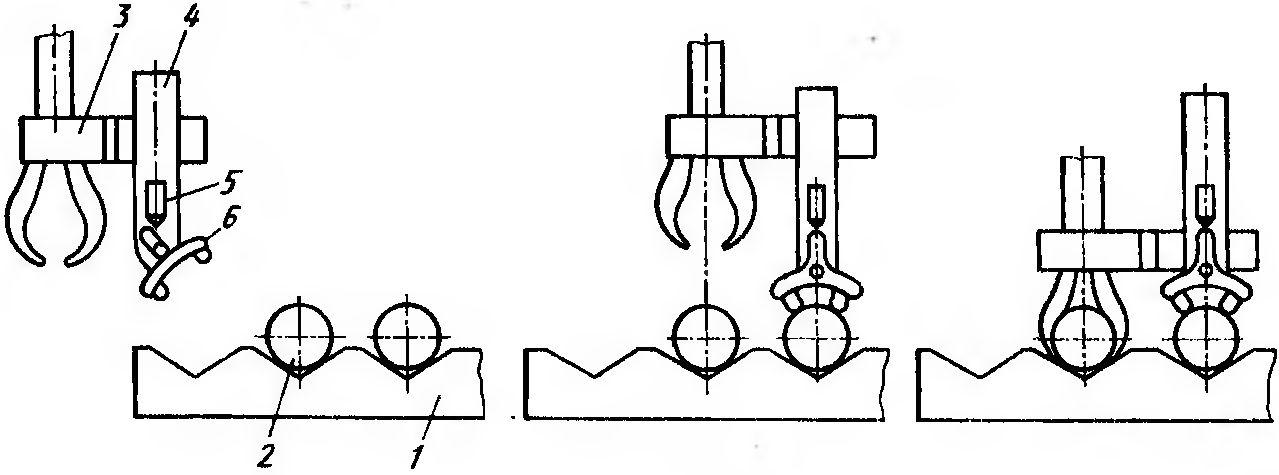

Адаптивный промышленный робот типа УМ160 оснащен сенсорным модулем для поиска, опознавания, измерения и захватывания деталей типа тел вращения, имеющих однорядное расположение в ориентирующих магазинах. Сенсорный модуль (рис. 165) оснащен электромеханическим тактильным датчиком 5, имеющим штырь 4, который может перемещаться в вертикальном направлении под действием усилия, приложенного к его основанию. На основании штыря закреплено подвижное коромысло 6' так, что возможен его поворот. Перемещение штыря и коромысла фиксируется датчиком положения 5. Конструктивно тактильный датчик выполнен в виде сменного сенсорного модуля, который крепится к руке рядом с захватным устройством 3. Поиск детали осуществляется сканированием пространства магазина 1 с ориентирующими призмами в горизонтальной плоскости. При соприкосновении коромысла с деталью 2 оно поворачивается, а штырь перемещается вверх. В этот момент в систему управления подаются два сигнала: первый на перемещение захватного устройства на расстояние, обеспечивающее его выход в вертикальную плоскость, проходящую через ось детали, и второй – на захват детали. Расстояние между осями симметрии захватного устройства и коромысла устанавливается равным шагу позиций ориентирующего магазина тары. Если требуется взять и уложить деталь в предыдущую позицию, сигнал датчика служит командой к прерыванию продольного перемещения робота и началу укладки детали; когда требуется взять очередную заготовку, сигнал датчика дает команду на продолжение движения на шаг и далее на взятие заготовки.

Рис. 165. Сенсорное оснащение промышленного робота

4. Захватные устройства

Захватные устройства, являющиеся одним из основных элементов ПР, служат для захватывания и удержания в определенном положении объекта манипулирования. Они должны обеспечивать надежный захват и удержание деталей, различных по геометрии, размерам и массе, в пределах, предусмотренных параметров робота. Конструкция, размеры и форма захвата зависят от массы, формы, размеров, материала транспортируемого объекта и других параметров. Усилие, потребное для обеспечения надежности захвата груза, зависит от соотношения направлений действия зажима и движения. Усилие зажима, направленное перпендикулярно движению, должно быть значительно больше усилия зажима, направленного вдоль движения: это позволяет существенно упростить конструкции захватов и при одинаковых усилиях повысить скорость передачи грузов.

Захватные устройства можно классифицировать по принципу действия, по числу рабочих позиций, по виду управления, по характеру крепления на руке и т. д.

По принципу действия различают схватывающие, поддерживающие и удерживающие захватные устройства.

Схватывающие захватные устройства удерживают объект рабочими элементами (губками, пальцами, клещами и т. п.) за счет сил трения или комбинации сил трения и запирающих усилий. Все схватывающие устройства подразделяются на две группы. К первой относятся механические устройства: клещи, тиски, шарнирные пальцы. Вторая группа объединяет захваты с эластичными рабочими камерами, деформирующимися под действием нагнетаемого внутрь воздуха или жидкости.

Поддерживающие захватные устройства для удержания объекта используют нижнюю поверхность, выступающие части объекта или имеющиеся в его корпусе отверстия. К таким устройствам относятся крюки, петли, вилки, лопатки и захваты питателей, не зажимающие заготовок.

Удерживающие, захватные устройства обеспечивают силовое воздействие на объект, обусловленное различными физическими эффектами. Наиболее распространены вакуумные и магнитные устройства. Встречаются захватные устройства, использующие эффект электростатического притяжения, адгезии и т. п.

По числу рабочих позиций захватные устройства можно разделить на однопозиционные и многопозиционные.

По виду управления захватные устройства подразделяются на четыре группы: неуправляемые, командные, жесткопрограммируемые и адаптивные.