ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 593

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

Различают три типа гидравлических усилителей: золотниковые, дроссельного типа и струйные.

В золотниковых гидравлических усилителях входной сигнал, открывая или закрывая золотник или вентиль, изменяет поступление вспомогательной энергии (масла под давлением) в исполнительный механизм.

В усилителях дроссельного типа (рис. 15, а, б) выходное давление Р2 рабочей жидкости зависит от перемещения X дросселя 1 или заслонки 2 при постоянном давлении Р1.

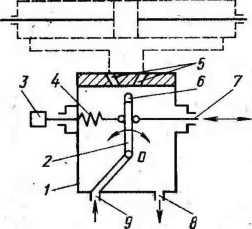

Принцип работы струйного усилителя (рис. 16) заключается в том, что кинетическая энергия струи масла, направленная в приемное сопло, преобразуется в потенциальную энергию давления. Давление в сопле зависит от положения трубки. В корпусе 1 усилителя расположена струйная трубка 2 с сопловой насадкой 6. С одной стороны трубка связана с толкателем преобразователя 7, а с другой – с пружиной задатчика 4. Сжатие пружины регулируется винтом 3. Струйная трубка сообщается каналом 9 с масляным насосом и может поворачиваться на некоторый угол вокруг оси 0. Расширяющиеся сопла 5 соединены трубопроводами с обеими полостями цилиндра двойного действия исполнительного механизма. Трубка 8 предназначена для слива масла в бак, где установлен насос.

Рис. 16. Схема гидравлического струйного усилителя

Если регулируемый параметр соответствует заданному значению, то трубка находится в нейтральном положении и струя рабочей жидкости одинаково перекрывает оба приемных сопла. В полостях цилиндра создается одинаковое давление и поршень исполнительного механизма не перемещается. При отклонении регулируемого параметра от заданного значения, т. е. при появлении разности усилий со стороны задатчика и чувствительного элемента, струйная трубка поворачивается в сторону одного из приемных сопел, в котором давление возрастает, что и вызывает перемещение поршня.

К преимуществам усилителей подобного типа можно отнести простоту конструкции, отсутствие повышенных требований к очистке масла и высокую эксплуатационную надежность. Основным недостатком усилителя являются неполное использование мощности потока рабочей жидкости и неизбежная ее утечка.

Пневматические усилители по принципу аналогичны гидравлическим и имеют такие же преимущества и недостатки.

Гидравлические и пневматические усилители находят применение в автоматических системах регуляторов давления и расхода.

5. Стабилизаторы

Стабилизатор – элемент автоматики, который обеспечивает поддержание какого-либо параметра энергетической цепи на постоянном уровне. В гидравлических и пневматических цепях наиболее часто приходится поддерживать давление. В электрических цепях стабилизируют напряжение, ток или частоту, причем на практике чаще всего стабилизируют напряжение.

Электрические стабилизаторы применяют в системах автоматического регулирования в двух случаях: когда колебание напряжения питания оказывает нежелательное воздействие на изменение параметров элементов автоматики и когда значение регулируемого параметра задается в виде некоторого напряжения.

Качество стабилизации напряжения характеризуется коэффициентом стабилизации, показывающим отношение относительного изменения воздействующего фактора к относительному изменению выходного напряжения.

Различают два метода осуществления стабилизации: параметрический и компенсационный.

Параметрический метод основан на применении различных элементов с нелинейными статическими характеристиками, к числу которых относятся активные нелинейные сопротивления (к таким элементам относятся бареттеры, термисторы, стабиловольты, стабилитроны) и реактивные нелинейные сопротивления (дроссели с насыщенными ферромагнитными магнитопроводами и конденсаторы с нелинейными диэлектриками).

Компенсационный метод основан на применении замкнутых систем регулирования.

Параметрические стабилизаторы с активными нелинейными сопротивлениями могут применяться как в цепях постоянного, так и в цепях переменного тока.

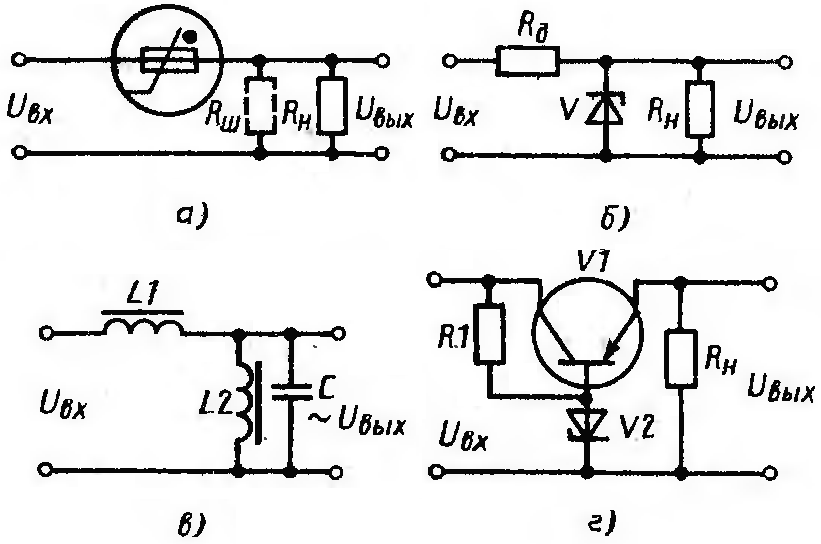

Рис. 17. Схемы стабилизаторов напряжения:

а – на бареттере; б – на стабилитроне; в – феррорезонансного; г – транзисторного

Нелинейные сопротивления по характеру нелинейности разделяют на два типа: сопротивления, у которых вольт-амперная характеристика имеет участок, где сила тока I приблизительно постоянна для некоторых пределов изменения подводимого напряжения, и сопротивления, с вольт-амперной характеристикой, имеющей участок с постоянным падением напряжения для некоторых пределов изменения тока.

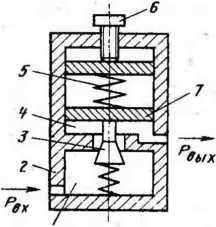

Рис. 18. Стабилизатор давления

К устройствам, имеющим сопротивления первого типа, относятся обычно лампы накаливания и бареттеры. Последние представляют собой стеклянный заполненный водородом баллон, внутри которого разметена проволока из чистого железа. Если бареттер R включить последовательно с нагрузкой Rн (рис. 17, о), то в определенных пределах входного напряжения ток в цепи будет изменяться очень мало. Баретгер является стабилизатором тока.

К устройствам, имеющим нелинейные сопротивления второго типа, относятся полупроводниковые термисторы, позисторы и стабилитроны.

Термисторы – полупроводниковые терморезисторы с большим отрицательным температурным коэффициентом.

Позисторы обладают большим положительным температурным коэффициентом.

Стабилитрон (полупроводниковый диод – стабилизатор) – это германиевый или кремниевый диод.

Схема включения стабилитрона V показала на рис. 17, б. Стабилизация выходного напряжения Uвых обеспечивается при изменении входного напряжения Uвх и при изменении сопротивления нагрузки Rн. Уровень стабилизации не превышает 0,1%.

Параметрические стабилизаторы с нелинейными реактивными сопротивлениями могут применяться в непях переменного тока. Они обеспечивают более высокий КПД по сравнению со стабилизаторами на активных сопротивлениях. В рараметрических стабилизаторах чаще всего применяют дроссели в комбинации с линейными конденсаторами. Они носят название феррорезонансных. Варианты этих стабилизаторов весьма разнообразны.

Одна из простейших схем приведена на рис. 17, в.

Дроссель L1 имеет постоянную индуктивность и работает в ненасыщенном режиме. Дроссель L2 работает в нелинейном режиме, поэтому повышение напряжения на нем приводит к резкому росту тока и, как следствие этого, к увеличению падения напряжения на дросселе L1. Конденсатор С включается в схему для того, чтобы за счет феррорезонанса достичь насыщения при относительно малых токах.

Компенсационные стабилизаторы могут быть выполнены на лампах и полупроводниках. Однако в последнее время в основном находят применение полупроводники.

Схема простейшего транзисторного стабилизатора (рис. 17, г) включает усилительный элемент (транзистор V1) и измерительный элемент (диод V2). Через резистор R1 осуществляется отрицательная обратная связь. При изменении входного напряжения Uвх транзистор V1 препятствует отклонению напряжения Uвых. При увеличении Uвх возрастает ток через диод V2, что приводит к росту напряжения на резисторе и к частичному закрытию транзистора V1, т. е. увеличению падения напряжения. Значение выходного напряжения практически равно обратному напряжению на стабилизаторе V2.

Гидравлические и пневматические стабилизаторы применяют для уменьшения отклонений параметров питаемых через них элементов, т. е. для стабилизации давления. Одна из простейших схем стабилизатора давления показана на рис. 18. Жидкость (или сжатый воздух) из магистрали поступает во входную полость 1. Оттуда через зазор между корпусом 2 и золотником 3 попадает во входную полость 4, из которой осуществляется непосредственная подача к гидравлическому или пневматическому усилителю (исполнительному механизму). Если выходное давление Рвых уменьшается, то пружина 5 переместит поршень 7 вниз и увеличит зазор клапана; при повышении давления Рвых зазор будет уменьшаться. С помощью винта 6 можно изменить сжатие пружины 5 и тем самым задавать значение давления Рьых.

Кроме стабилизаторов давления, в гидравлических и пневматических системах могут применяться стабилизаторы расхода. Однако, как и стабилизаторы электрического тока, их используют значительно реже.

Контрольные вопросы и задания

1. Какой элемент автоматики называется усилителем и каково его назначение?

2. Перечислите основные характеристики усилителей.

3. Перечислите основные типы усилителей.

4. Назовите преимущества и недостатки электромеханических усилителей.

5. Объясните принцип действия магнитного усилителя.

6. Каково влияние частоты переменного тока и обратных связей на работу магнитных усилителей?

7. Кяк устроен и работает электронный ламповый усилитель?

8. Расскажите о работе полупроводниковых усилителей.

9. Расскажите о работе пневматических и гидравлических усилителей.

10. Какое назначение имеют стабилизаторы?

11. В чем основные отличия параметрических и компенсационных стабилизаторов?

12. Как устроен и работает феррорезонансный стабилизатор напряжения?

13. Расскажите о работе гидравлических и пневматических стабилизаторов давления.