ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 631

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

5. Термометры сопротивления и термисторы

В литейных и термических цехах для измерения температуры до 650 °С широко распространен способ, основанный на зависимости электрического сопротивления проводников и полупроводников от их температуры. Зная зависимость между сопротивлением чувствительного элемента и его температурой, можно, замеряя сопротивление, определить значение температуры с весьма высокой точностью (до 0,02 °С).

Чувствительные элементы, выполненные из металлических проводников, называют термометрами сопротивления.

Термометр сопротивления (термочувствительный элемент) представляет собой металлическую проволоку, намотанную на каркас. К материалу проволоки предъявляется ряд требований. Он должен иметь высокий температурный коэффициент для получения хорошей чувствительности, большое удельное сопротивление, определяющее его размеры, устойчивость физических свойств при значительных изменениях температуры, хорошую воспроизводимость состава, стойкость к воздействиям окружающей среды, линейность и стабильность характеристик во времени.

Лучше других указанным требованиям отвечают платина (интервал температуры +200 ... +1100 °С) и медь (интервал температуры –50 ... +200 °С).

Платиновые термометры сопротивления (ТСП) изготовляют из проволоки диаметром 0,03 ... 0,1 мм. Намотка выполняется безындукционной (бифилярной), что обеспечивает возможность включения термометра в схему, питаемую как постоянным, так и переменным током. Для каркаса платиновых термометров используют плавленый кварц или керамику на основе окиси алюминия.

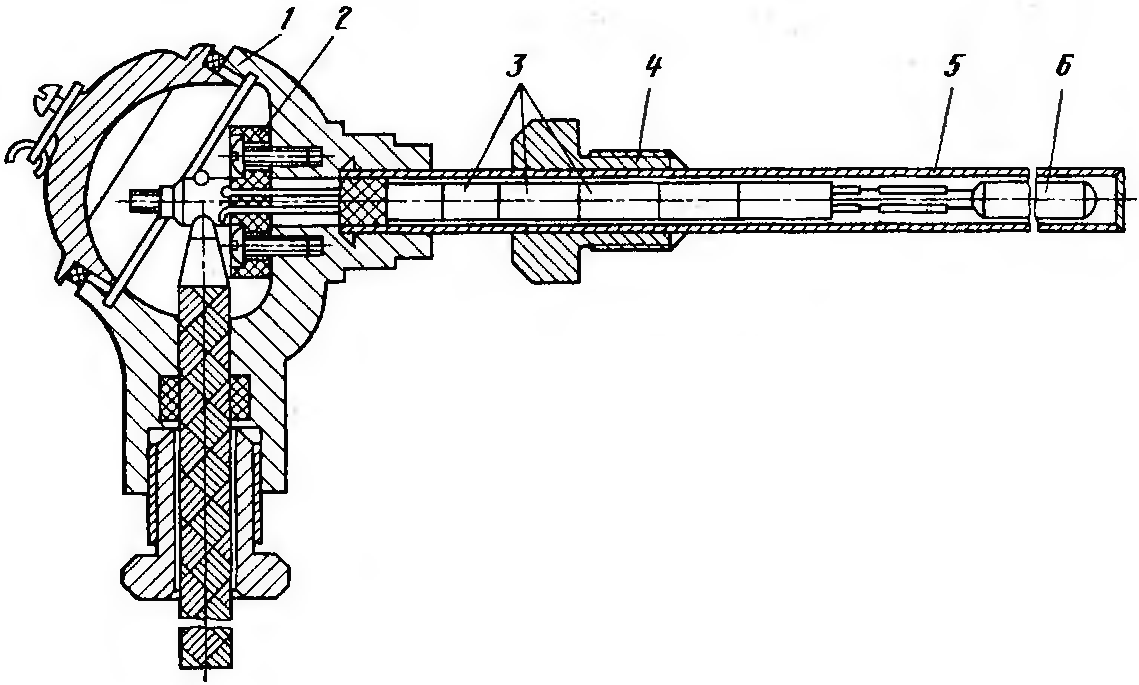

Рис. 57. Конструкция термометра сопротивления

Основными недостатками платины являются высокая стоимость, возможность загрязнения н охрупчивания в восстановительной среде.

К достоинствам меди в первую очередь следует отнести низкую стоимость и возможность получения очень тонкой проволоки высокой степени чистоты.

Промышленность выпускает термометры сопротивления унифицированной конструкции для измерения температуры газообразных и жидких сред (рис. 57). Термометр состоит из чувствительного элемента 6, помещенного в защитный стальной чехол 5, на который приварен штуцер с резьбой 4, служащий для крепления термометра. С помощью проводов, армированных фарфоровыми бусами 3, чувствительный элемент соединяется с клеммной колодкой 2, расположенной в корпусе 1.

Основные параметры термометров сопротивления приведены в табл. 8.

Выходной сигнал термометров является стандартным, и каждому значению температуры соответствует строго нормированное значение сопротивления (ГОСТ 6651‑84).

Полупроводниковые термосопротивления (ПТР) или термисторы, температурный коэффициент которых в 8‑10 раз больше, чем у чистых металлов, получили широкое распространение в автоматических системах регулирования температуры. В литейном производстве их используют как переносные вспомогательные приборы для быстрого измерения температуры охлаждающихся отливок.

В зависимости от материала термисторы подразделяют на медно-марганцевые (ММТ) и кобальтомарганцевые (КМТ). Диапазон измеряемых ими температур –70 ... +180 °С. Конструктивно их выполняют в виде небольших цилиндров, дисков, шайб, бусинок, помещенных в защитный металлический или стеклянный баллон.

Таблица 8

Технические характеристики термометров сопротивления

|

Тип |

Класс точности |

Пределы температур, С |

Градуировка |

Номинальное сопротивление при °С, Ом |

|

Платиновый |

I |

0 ... 650 –200 ... 0 |

Гр. 20 Гр. 21 Гр. 22 |

10 46 100 |

|

II |

0 ... 650 –200 ... 0 |

Гр. 20 Гр. 21 Гр. 22 |

10 46 100 |

|

|

Медный |

II |

–50 ... 180 |

Гр. 23 Гр. 24 |

53 100 |

|

III |

–50 ... 180 |

Гр. 23 Гр. 24 |

53 100 |

Значения сопротивления термистора и его температурного коэффициента α весьма велики, что обеспечивает высокую точность измерения температуры. К недостаткам термисторов относится сравнительно низкая стабильность параметров. Выпускаемые промышленностью термисторы имеют разброс по сопротивлению до +20% от номинала, что затрудняет их взаимозаменяемость.

В качестве вторичных приборов, работающих с термометрами сопротивления, в промышленности нашли применение логометры и уравновешивающие мосты (ручные и автоматические).

Логометры являются приборами магнитоэлектрической системы, предназначенными для измерения соотношения двух токов – в цепях термометра и постоянного резистора.

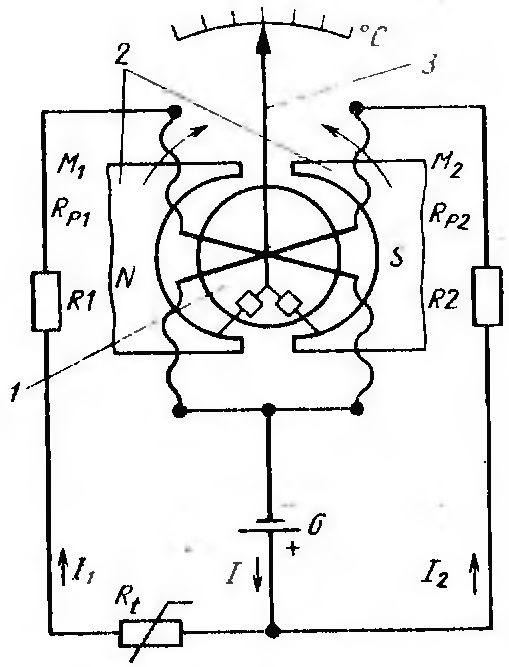

Подвижная система логометра (рис. 58) состоит из двух скрещенных под углом 15‑20° и жестко связанных между собой рамок Rр1 и Rр2. Они изготовлены из тонкой изолированной медной проволоки и могут поворачиваться в двух керновых опорах. Магнитная система логометра подобна магнитной системе милливольтметра и отличается от нее только формой воздушного зазора между магнитопроводом 1 и полюсными наконечниками 2. В логометрах воздушный зазор уменьшается от центра полюсных наконечников к их краям, благодаря чему магнитная индукция увеличивается от центра к краям приблизительно по квадратичному закону. Подвод тока к рамкам осуществляется через спиральные пружины с малым противодействующим моментом. С помощью этих пружин обеспечивается возврат рамок и жестко связанной с ним стрелки 3 в исходное положение при отключении источника G.

|

|

|

|

Рис. 58. Схема электрического логометра |

Рис. 59. Схема уравновешивающего моста с ручной компенсацией |

Рамки получают питание от одного источника: в цепь первой рамки включен постоянный резистор R1, а в цепь второй рамки – постоянный резистор R2 и переменное сопротивление термометра сопротивления Rt. Постоянные резисторы R1 и R2 изготовляют из манганина. Так как вращающие моменты М1 и М2 рамок направлены навстречу друг другу, то при их равенстве подвижная система находится в покое.

Допустим, что в начальном состоянии Rр1 + R1 + Rt = Rp2 + R2, следовательно, токи рамок равны (I1 = I2) и подвижная система занимает положение, симметричное относительно оси магнитной системы. При повышении температуры контролируемой среды сопротивление термометра Rt возрастает, что приводит к уменьшению тока I2 и вращающего момента М2 второй рамки. Подвижная система под действием большего момента начнет поворачиваться по часовой стрелке, причем вторая рамка будет переходить в зону большей, а первая рамка – в зону меньшей магнитной индукции. В определенном положении подвижной системы вновь наступит равновесие.

Таким образом, угол поворота подвижной системы можно рассматривать как функцию сопротивления термометра.

В настоящее время промышленность выпускает только показывающие логометры марок Л-64, Л-64И, Л-64-02 с градуировками Гр. 21, Гр. 22, Гр. 23, внешним сопротивлением 5 и 15 Ом и классом точности 1,5.

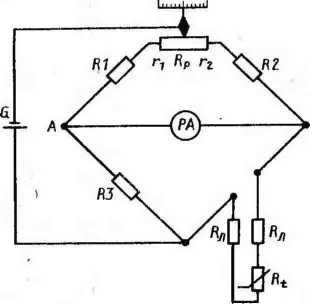

Уравновешенные мосты выпускают двух типов: лабораторные (с ручной компенсацией) и технические (автоматические).

Рассмотрим принципиальную схему уравновешенного моста с ручной компенсацией (рис. 59). Уравновешенный мост состоит из трех резисторов R1, R2 и R3, реохорда Rр, термоментра сопротивления Rt источника питания G, нуль-гальванометра РА, включенного в диагональ моста АБ, и уравновешивающихся катушек RЛ. Работа прибора заключается в следующем. Если между значениями сопротивлений плеч достигается соотношение (R1 + ri) (R2 + r2) = R3/Rt, то в диагонали моста А Б ток отсутствует. При повышении температуры сопротивление Rt изменится и нарушится равновесие моста. В диагонали моста появится ток, направление которого зависит от изменения температуры. Чтобы измерить температуру, необходимо систему привести в равновесие. Для этого вручную изменяют соотношение сопротивлений реохорда r1 и r2 до тех пор, пока стрелка нуль-гальванометра не установится на нулевую отметку. По положению движка реохорда определяют температуру среды, в которую помещен термометр сопротивления. В рассмотренном приборе напряжение источника питания не оказывает влияния на показания прибора. Однако сильное снижение напряжения приводит к уменьшению чувствительности нуль-гальванометра, а чрезвычайно высокие напряжения вызовут дополнительный нагрев чувствительного элемента.

Электронные автоматические мосты предназначены для непрерывного измерения, записи и регулирования температуры в комплекте с термометрами сопротивления стандартных градуировок. При наличии элемента дистанционной передачи вместо регулирующих элементов некоторые модификации приборов могут осуществлять передачу на дублирующий прибор. Приборы выпускают одно- и многоканальные (см. табл. 7).

Поверка автоматических мостов и логометров осуществляется с помощью образцового магазина резисторов с ценой деления 0,01 Ом. Вместо термометра сопротивления на вход прибора подключается резистор из магазина. Согласно градуировочной характеристике каждому значению шкалы прибора соответствует определенное сопротивление. Измеряя сопротивление резистора из магазина, стрелку прибора точно устанавливают на цифровой отметке шкалы. Разность между стандартным значением и сопротивлением образцового резистора из магазина определяет погрешность прибора.