ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 591

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

Преимуществом этой системы управления является отсутствие блокировки (так как команды на начало работы подаются только после окончания предыдущей операции), а недостатком – то, что многочисленные первичные преобразователи, работающие в рабочей зоне, нередко выходят из строя вследствие попадания брызг жидкого металла, пыли и масла; кроме того, из-за закорачивания или обрыва электрических цепей могут подаваться неправильные команды.

Смешанные программные системы управления содержат командоаппарат, а также устройство параллельного контроля исполнения очередных команд. При нормальном протекании цикла вал командоаппарата вращается непрерывно, однако, если очередная команда не будет выполнена, то он останавливается. Несмотря на то, что смешанные системы обладают некоторыми недостатками двух систем, они имеют большие перспективы, как более гибкие и универсальные.

По виду программоносителя, т. е. устройства, содержащего законы движения управляемых механизмов, системы управления бывают: с распределительным валом (командоаппаратом); с упорами и копирами; с числовым программным управлением. В последней системе программа может быть записана на перфолентах, магнитных лентах, дисках и картах.

В настоящее время создана теория электрических схем, элементы которой будут изложены в последующих параграфах. Эта теория позволяет разрабатывать научные и практические приемы построения схем и их анализа и из множества вариантов схем выбирать наиболее оптимальный. Существуют два метода разработки схем управления: интуитивный и аналитический. При использовании как первого, так и второго за основу берется анализ работы механизма, схему управления которым необходимо разработать.

2. Интуитивный метод разработки схем управления

Интуитивный метод – метод разработки схем управления, основанный на опыте, накопленном в различных проектных организациях при автоматизации разнообразных механизмов. Он базируется на инженерной интуиции проектанта. В совершенстве владеть этим методом может только тот, кто впитал в себя весь предыдущий опыт и имеет определенные способности в отношении составления схем, кто может абстрактно мыслить и логично рассуждать. Однако, несмотря на его сложность, большинство разработчиков схем широко использует интуитивный метод.

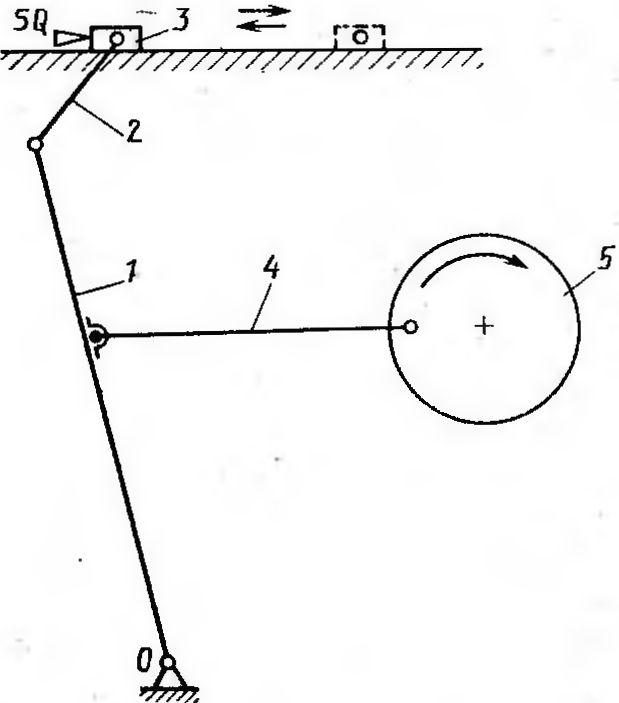

Рис. 100. Упрощенная кинематическая схема рычажного толкателя

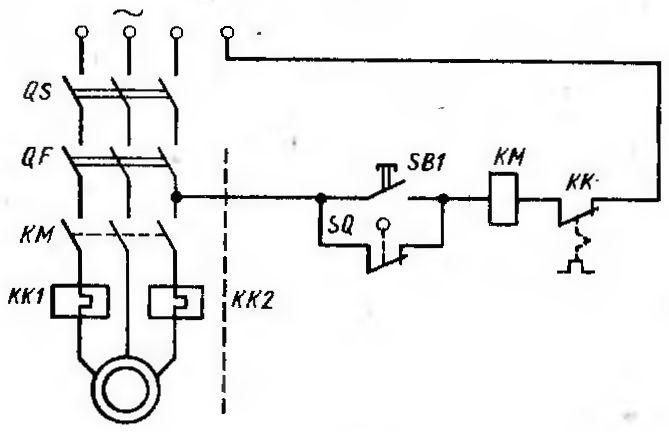

Рис. 101. Принципиальная схема управления рычажным толкателем

Для примера рассмотрим упрощенную кинематическую схему рычажного толкателя (рис. 100). При вращении колеса 5 по часовой стрелке рычаг 4 поворачивает рычаг 1 вокруг оси О, заставляя тем самым башмак 3 с помощью рычага 2 совершать поступательное движение. При дальнейшем вращении колеса 5 изменяется направление движения рычага 1, и башмак возвращается в исходное положение, после чего двигатель должен остановиться. Рассмотренный механизм является типичным представителем двухтактного устройства. В первом такте механизм включен и работает. Во втором такте он не работает. Такт, в котором механизм не работает, называют нулевым. Хотя башмак полностью совершает возвратно-поступательное движение (вперед-назад), для привода можно использовать нереверсивный электродвигатель.

Схема управления электродвигателем рычажного толкателя (рис. 10.1) состоит из двух частей (на рис. 101 они разделены штриховой линией): силовой схемы и схемы управления.

Рассмотрим назначение элементов силовой цепи. Трехфазный ток поступает на выключатель QS, обеспечивающий отключение питания электродвигателя в случае ремонта или выхода из строя магнитного пускателя. Далее ток проходит через автоматический выключатель, расцепитель QF которого показан на схеме. Он предназначен для защиты и отключения питания привода при токах короткого замыкания. Главные контакты магнитного пускателя КМ включают или отключают обмотку электродвигателя М.

Тепловые реле КК1 и КК2, нагревательные элементы которых показаны в силовых цепях, предназначены для защиты электродвигателя от длительных перегрузок:

Схема управления работает следующим образом. При нажатии на пусковую кнопку SB1 возбуждается катушка магнитного пускателя КМ и, следовательно, замыкаются контакты КМ силовой цепи, и в обмотку двигателя поступает электрический ток. Ротор двигателя приводится во вращение, и башмак толкателя начинает свое движение вперед. При этом он отходит от рычага конечного выключателя SQ, и контакты его замыкаются. Когда пусковая кнопка SB1 будет отпущена и ее контакты разомкнутся, катушка КМ магнитного пускателя будет получать питание электрическим током через контакты конечного выключателя SQ. Совершив движение вперед и затем: назад, башмак толкателя нажмет на рычаг конечного выключателя SQ, контакты его разомкнутся, и катушка КМ обесточится. Это приведет к размыканию контактов КМ в силовой цепи и остановке электродвигателя.

Рассмотренная схема содержит силовые цепи и цепи управления. В дальнейшем будут рассматриваться только схемы управления.

По функции, т. е. по назначению, все элементы, участвующие в работе схемы, можно разделить на три группы: управляющие контакты, промежуточные элементы исполнительные элементы.

Управляющими контактами называются элементы, с помощью которых подаются команды (кнопки управления, переключатели, конечные выключатели, первичные преобразователи, контакты реле и др.).

Само название промежуточные элементы говорит о том, что они занимают промежуточное положение между управляющими и исполнительными элементами. В релейно-контактных схемах к ним относятся реле времени и промежуточные реле, а в бесконтактных схемах – логические элементы.

Исполнительные элементы – это исполнительные механизмы. Однако при разработке схем управления используются не сами исполнительные механизмы (электродвигатели или нагревательные элементы), а включающие их устройства, т. е. магнитные пускатели, контакторы и т. п.

Все управляющие контакты по их функциональному принципу делятся на пять видов: пусковой контакт кратковременного действия (ПК); пусковой контакт длительного действия (ПД); остановочный контакт кратковременного действия (ОК); остановочный контакт длительного действия (ОД); контакт пуск – остановка (ПО). Эти контакты называют основными.

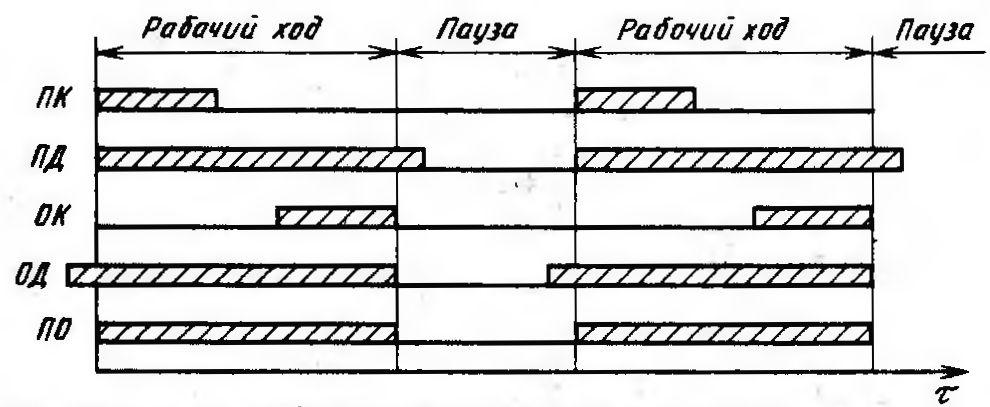

Циклограммы работы всех типовых контактов при управлении циклическими механизмами приведены на рис. 102. Каждый из пяти контактов начинает работу (замыкается) и заканчивает ее (размыкается) в определенные моменты времени. Так, пусковые контакты начинают свою работу вместе с началом рабочего хода, но контакт ПК заканчивает свою работу во время рабочего хода, ПД – во время паузы, т. е. они отличаются друг от друга только моментами выключения (размыкания). Остановочные контакты, которые в отличие от пусковых заканчивают свою работу одновременно с концом рабочего хода, различаются моментами включения (замыкания). Остановочный контакт ОК начинает свою работу во время рабочего хода, а контакт ОД – в период паузы. Только контакт ПО начинает свою работу вместе с началом рабочего хода и заканчивает с его концом.

Рис. 102. Циклограмма работы управляющих контактов

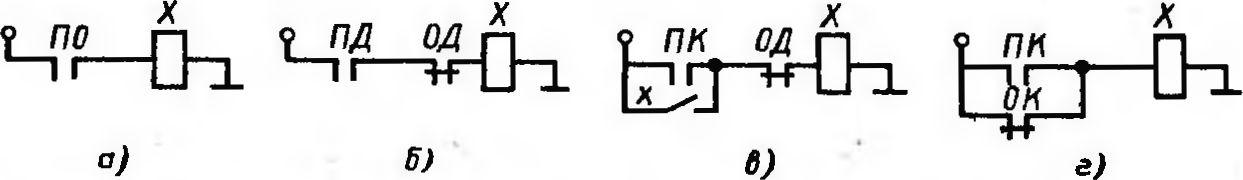

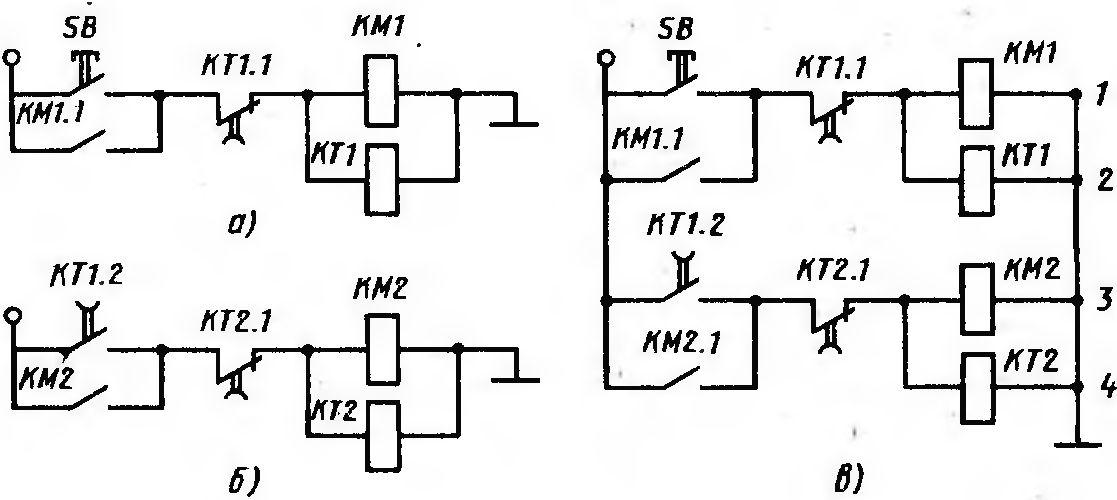

С помощью рассмотренных пяти основных контактов можно получить четыре схемы управления исполнительными и промежуточными элементами, которые получили название типовых схем (рис. 103).

Первая типовая схема (рис. 103, а) имеет только один управляющий контакт ПО. Если он замкнут, то через исполнительный элемент X протекает электрический ток, а если разомкнут, то ток отсутствует. Контакт ПО имеет свое самостоятельное значение, а все остальные контакты должны быть использованы парами (пусковой и остановочный).

Вторая типовая схема имеет два управляющих контакта длительного действия: ПД и ОД (рис. 103, б).

Третья типовая схема состоит из пускового контакта ПК и остановочного контакта ОД; кроме управляющих контактов в эту схему обязательно должен быть включен блокировочный контакт х, через который исполнительный элемент X будет продолжать получать питание после размыкания пускового контакта ПК (рис. 103, в).

Четвертая типовая схема базируется на двух контактах кратковременного действия: пусковом ПК и остановочном ОК, включенных параллельно (рис. 103, г).

Рис. 103. Типовые схемы управлении исполнительными и промежуточными схемами

Приведенные четыре типовые схемы позволяют (как бы из кубиков) составлять сложные параллельно-последовательные контактные схемы управления. Так, например, рассмотренная схема управления рычажным толкателем (см. рис. 101) основана на четвертой типовой схеме. В ней в качестве пускового контакта кратковременного действия используют пусковые кнопки SB1, а в качестве остановочного контакта кратковременного действия – конечный выключатель SQ.

При составлении схемы управления интуитивным методом необходимо правильно определить тип управляющего контакта, т. е. длительность его действия.

Рассмотрим пример разработки интуитивным методом схемы управления с помощью типовых схем.

Пусть требуется разработать полуавтомат для управления индуктором и спреерным устройством установки, предназначенной для нагрева изделия токами высокой частоты и последующего его охлаждения струями воды. Время нагрева изделия в индукторе 12 с, а время охлаждения 8 ч. Изделие устанавливают в индуктор вручную.

Сначала проведем анализ работы полуавтомата и определим все исполнительные и промежуточные элементы. Рабочий вручную устанавливает изделие в индуктор и нажимает на пусковую кнопку. В этот момент включается индуктор и начинается нагрев изделия. Одновременно должно включиться и реле времени, отсчитывающее время нагрева (12 с). Это реле времени (точнее, его контакты) выключает индуктор и включает спреерное устройство, подающее воду для закалки. Одновременно должно включиться второе реле, отсчитывающее время охлаждения, т. е. отключающее спреерное устройство. Таким образом, необходимо управлять четырьмя элементами: индуктором, спреерным устройством и двумя реле времени. Индуктор включается и выключается с помощью контактора, следовательно, необходимо управлять последним. Спреерное устройство управляется электромагнитным краном. Обозначим катушку (обмотку) "контактора КМ1, катушку электромагнитного крана КМ2, а катушки реле времени соответственно КТ1 и КТ2. Таким образом, мы имеем два исполнительных элемента: КМ1 и КМ2, и два промежуточных элемента: KT1 и КТ2.

Из проведенного анализа следует, что сначала должен начаться нагрев, т. е. возбудится катушка КМ1. В качестве пускового контакта используется пусковая кнопка SB (кратковременного действия). Таким образом, применима либо третья, либо четвертая типовая схема. Пусть индуктор выключается контактами реле времени КТ1.1, которые в данном случае являются контактами длительного действия. Поэтому выбираем третью типовую схему. Одновременно с катушкой магнитного пускателя КМ1 необходимо включить реле времени КТ1, что очень просто сделать, соединив их параллельно.

Рис. 104. Схемы управления:

а – индуктором и реле времени нагрева; б – спреерным устройством и реле времена охлаждения; в установки в целом

Рассмотрим работу полученной схемы (рис. 104, а). При нажатии на пусковую кнопку SB возбуждается катушка контактора КМ1, т. е. начинается нагрев изделия. Одновременно возбуждается катушка реле времени КТ1 и начинается отсчет времени нагрева. С помощью блокировочного контакта КМ 1.1 напряжение на катушке КМ1 будет удерживаться и после отпускания пусковой кнопки SB, т. е. после размыкания ее контактов. По истечении времени нагрева сработает реле времени КТ1, его контакт КТ1.1 разомкнется. Это приведет к обесточиванию катушки КМ1 (нагрев изделия закончится). Теперь необходимо включить спреерное устройство. Его включить может реле времени КТ1 путем замыкания контакта. Включив спреерное устройство, реле времени KT1 отключается. Следовательно, замыкающий контакт КТ1.1 будет являться контактом кратковременного действия. Поэтому вновь воспользуемся третьей типовой схемой.