ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 651

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

6. Техника безопасности при контроле расхода, количества и уровня

К числу мероприятий по технике безопасности при эксплуатации приборов расхода, количества и уровня относятся следующие.

Основным мероприятием безопасной эксплуатации расходомеров переменного перепада является обеспечение сброса продуктов продувки в дренажные или канализационные линии, чтобы предотвратить загрязнение окружающего воздуха продуктами продувки.

Для всех приборов, счетчиков и установок, расположенных в труднодоступных для обслуживания местах, должны быть предусмотрены площадки или колодцы с лестничными хорошо освещенными подходами. Для счетчиков должны быть предусмотрены обводные линии.

Все элементы приборов, питаемые током опасного напряжения, должны быть надежно заземлены.

Основными сигнализаторами уровня, применяемыми в литейных и термических цехах, являются электрические, поэтому общими требованиями безопасной эксплуатации их являются обеспечение каждой автономной измерительной системы удобными средствами отключения питающей электрической линии при аварийных ситуациях, а также обеспечение каждого прибора средствами самостоятельной защиты от токов короткого замыкания. Корпуса релейных блоков, к которым подводится ток опасного напряжения, должны быть Надежно заземлены.

Для кондуктометрических сигнализаторов значение напряжения постоянного и переменного токов в электродной системе не должно превышать соответственно 24 и 36 В.

Радиоактивные приборы являются совершенно безопасными только в случае соблюдения всех требований эксплуатации, перечисленных в монтажно-эксплуатационной инструкции для каждого радиоактивного прибора.

Контрольные вопросы и задания

1. Что называется расходом вещества и в каких единицах он измеряется?

2. Расскажите о классификации приборов для измерения расхода жидкостей, газов, твердых и сыпучих материалов.

3. Расскажите о классификации приборов для контроля уровня жидкостей и сыпучих материалов.

4. Изложите принцип действия расходомеров обтекания.

5. Изложите принцип действия расходомеров переменного перепада давления.

6. Изложите принцип действия расходомеров переменного уровня.

7. Изложите принцип действия индукционных расходомеров.

8. Изложите принцип действия тахометрнческих расходомеров.

9. Расскажите об устройстве и работе счетчиков жидкости и газов.

10. Расскажите о работе и устройстве счетчиков и весов твердых и сыпучих материалов.

11. Изложите принцип действия поплавковых и буйковых уровнемеров.

12. Изложите принцип действия манометрических уровнемеров.

13. Изложите принцип действия емкостных и высокочастотных уровнемеров.

14. Изложите принцип действия радиационных и кондуктометрнческих уровнемеров.

15. Изложите принцип действия весовых уровнемеров.

16. Изложите принцип действия механических нестандартных уровнемеров.

Глава 10. Контроль специальных параметров

1. Контроль состава газа

В литейных и термических цехах приходится контролировать состав самых разнообразных газов: горючих газов и продуктов их сгорания, защитных атмосфер и газов в воздухе помещений цехов. Контроль состава газа позволяет судить о правильности протекания технологического процесса. Например, по составу защитных атмосфер в термических печах определяют качество процесса химико-термической обработки; по составу дымовых газов судят о полноте сгорания топлива в печах; по составу колошниковых газов в доменной печи ведут процесс плавки и т. д.

Газоанализаторами называют приборы, предназначенные для количественного определения состава газа (одного или нескольких компонентов). Они проградуированы в объемных процентах. По назначению различают переносные и технические газоанализаторы. Первые используют для лабораторных исследований и проверки автоматических газоанализаторов.

Основным элементом каждого прибора является измерительный преобразователь газового анализа, принцип действия которого определяет тип газоанализатора. По принципу действия измерительного преобразователя различают химические, электрохимические, термохимические, термокондуктометрические, магнитные и оптические газоанализаторы.

Принцип работы химических газоанализаторов основан на последовательном удалении анализируемых компонентов из взятой газовой пробы при проведении химических реакций. Наибольшее распространение получил переносной газоанализатор на три компонента: СО, СO2 и O2. Для поглощения СО служит раствор двухлористой меди (СиС12), нашатырного спирта (NH4C1) и аммиака (NH3); для СO2 – раствор едкого кали (КОН); для O2 – смесь едкого кали с пирогалловой кислотой (С6Н3(ОН)3). Объем газовой смеси измеряют до начала цикла измерений и после реакции каждого компонента. По разности объемов оценивают процентное содержание компонента в газовой смеси.

Переносные газоанализаторы обладают высокой точностью измерения; недостатком приборов является длительность анализа. Их применяют только для контроля и отладки тепловых процессов.

Электрохимические газоанализаторы предназначены для определения содержания кислорода в газовой смеси. Действие газоанализаторов этого типа основано на электрохимической реакции, вызывающей образование тока в электролите при взаимодействии кислорода с электродом. Сила тока, протекающего по внешней цепи электролита, пропорциональна концентрации кислорода в газовой смеси. Такие газоанализаторы предназначены для определения содержания кислорода в различных газовых смесях, водяном и генераторном газах.

Действие термохимических газоанализаторов основано на измерении теплового эффекта реакции кислорода с другими газами, протекающей в присутствии катализатора. Количество выделившейся теплоты пропорционально количеству содержащегося в смеси анализируемого газа при постоянном расходе смеси. Термохимические газоанализаторы предназначены для определения содержания кислорода или водорода в смеси газов. Измерение количества теплоты производится с помощью термометров сопротивления, включенных в схему электрического моста. Преобразователь прибора имеет две камеры – рабочую и сравнительную, в которых расположены термометры сопротивления. В рабочей камере, заполненной катализатором, сгорает анализируемый компонент, а в сравнительной камере находится неактивная масса. По разности температур определяют содержание анализируемого компонента газовой смеси.

Принцип работы термокондуктометрических газоанализаторов основан на измерении теплопроводности газовой смеси, которая практически однозначно определяется содержанием анализируемого компонента.

Теплопроводности Н2; СО2 и SOa сильно отличаются от теплопроводности воздуха и таких газов, как Na; O2; СО; СН4 и др. В связи с этим рассматриваемые газоанализаторы чувствительны на Н2; СO2 и SO2, и с их помощью можно определить процент содержания указанных составных частей, когда они присутствуют в смеси с другими газами. Чувствительным элементом является нагретая проволока, которая при омывании ее газами различной теплопроводности изменяет свое электрическое сопротивление. В газоанализаторах применяются прямая и дифференциальная измерительные схемы.

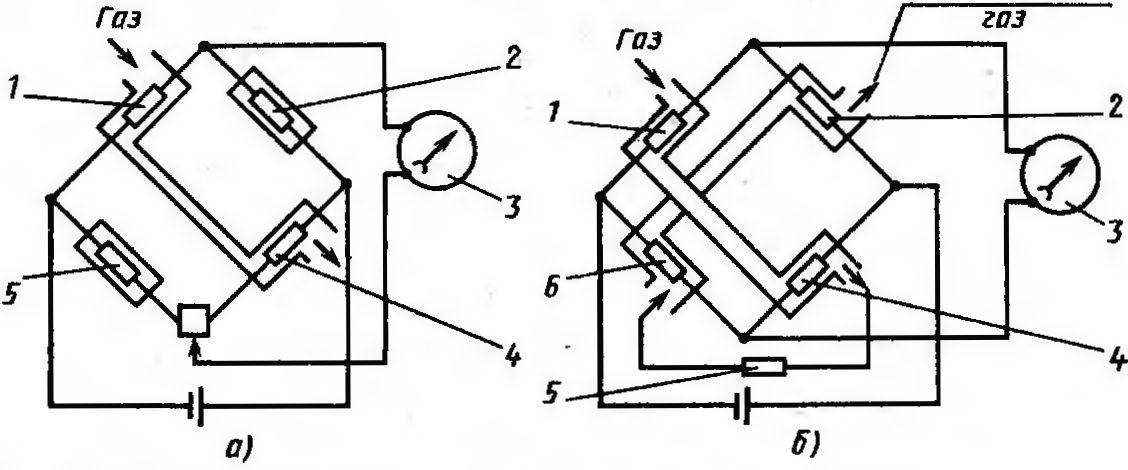

Газоанализатор прямого измерения (рис. 87, а) состоит из четырех нагреваемых платиновых проволочных резисторов, заключенных в четыре газовые камеры. Две рабочие камеры 1 и 4 соединяются с исследуемой газовой средой, а две сравнительные камеры 2 и 5 заполнены воздухом или газом постоянного состава.

Рис. 87. Схемы термокондуктометрических газоанализаторов:

а – прямого измерения; б – дифференциальная

По дифференциальной схеме (рис. 87, б) измерения анализируемая газовая смесь проходит сначала через рабочие камеры 1 я 4, а затем, после предварительного удаления из нее контролируемого газа в печи дожигания или в поглотитель 5, поступает в сравнительные камеры 2 и 6, выполняя функции сравнительного газа. Прн изменении концентрации анализируемого газа в диагонали моста как в первой, так и во второй схеме появляется напряжение разбаланса, значение которого пропорционально концентрации газа и измеряется прибором 3.

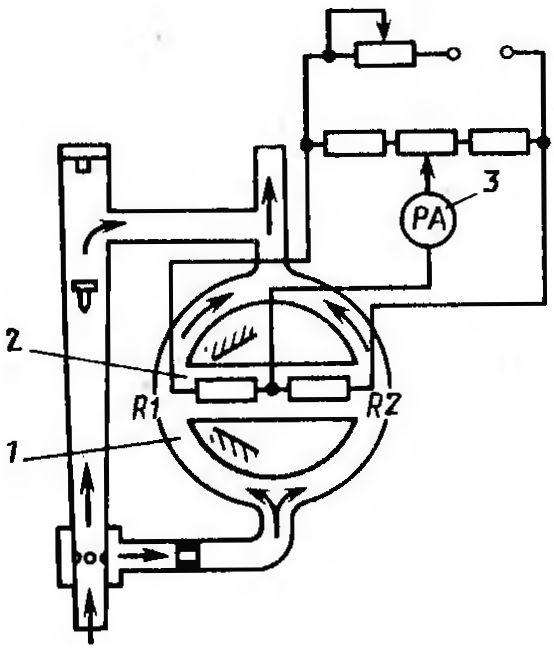

Из всех газов кислород обладает максимальной магнитной восприимчивостью. Например, его магнитная восприимчивость почти в 60 раз больше магнитной восприимчивости воздуха. Это свойство позволило разработать метод для избирательного определения его концентрации в газовых смесях. Наибольшее распространение получили термомагннтные газоанализаторы, в которых измеряется не сама магнитная восприимчивость кислорода, а ее уменьшение при увеличении температуры газа. Преобразователь такого газоанализатора (рис. 88) выполнен в виде кольцевой камеры 1. В поперечной стеклянной трубке 2 расположены два термоэлемента (резистора): R1 и R2, включенные в мостовую измерительную схему. Когда анализируемый газ проходит через кольцевую камеру, то, благодаря парамагнитным свойствам кислорода, он втягивается в поперечную стеклянную трубку 2. Соприкасаясь с нагретым термоэлементом, газ нагревается, теряет частично свои магнитные свойства и выталкивается из магнитного поля более холодным, создавая явление термомагнитной конвекции. Интенсивность термомагнитной конвекции измеряется по изменению температуры термоэлемента, вызванного конвекцией, и, как следствие этого, по изменению его электрического сопротивления. Последнее приводит к разбалансу моста, что регистрируется измерительным прибором 3.

Рис. 88. Преобразователь термомагнитного газоанализатора

Рис. 89. Преобразователь оптико-акустического газоанализатора

Работа оптических газоанализаторов основана на измерении ослабления интенсивности электромагнитного излучения или поглощения его потока определенным компонентом при прохождении излучения через исследуемую газовую смесь. При этом в оптических газоанализаторах может использоваться весь спектр электромагнитных колебаний – инфракрасная, ультрафиолетовая и видимая области.

Наибольшее распространение получили оптические абсорбционные газоанализаторы, работающие в инфракрасной области спектра, т. е. оптико-акустические газоанализаторы. Их действие основано на способности определенного газа поглощать инфракрасные лучи. Этой способностью обладают все газы, за исключением одноатомных, а также водорода, кислорода, азота и хлора. Измерение концентрации газа проводится на основании оптико-акустического эффекта, который заключается в следующем. Если исследуемый газ в замкнутом объеме (рис. 89) облучать прерывистым (со звуковой частотой) потоком энергии в инфракрасной области, то он будет периодически нагреваться и охлаждаться и в нем возникнут колебания давления с той же частотой. Колебания давления воспринимаются чувствительным элементом – мембраной, которая является одной из обкладок конденсаторного микрофона 2, соединенного с измерительной схемой. В качестве источника инфракрасного излучения используется нагретая до 700–800 °С хромоникелевая проволока 1. Промышленность выпускает несколько типов оптико-акустических газоанализаторов для определения концентрации СО, СO2, СН4 в различных газовых смесях.

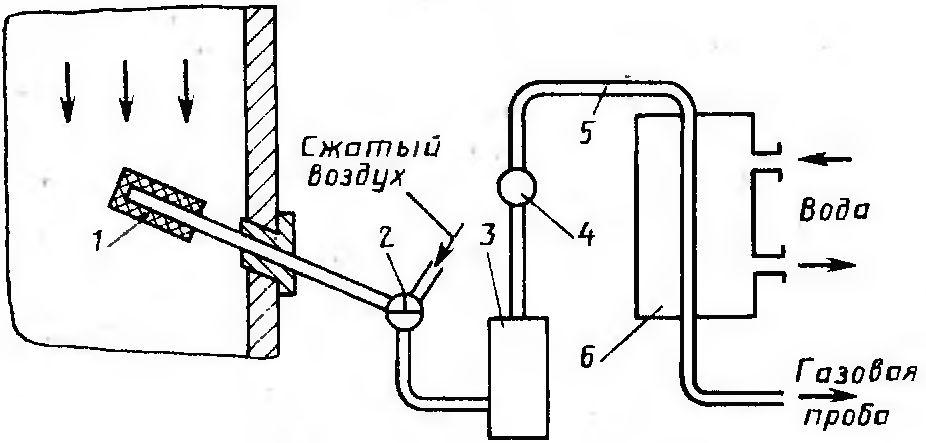

В измерительный комплекс каждого газоанализатора входит газоотборное устройство, служащее для отбора исследуемого газа и транспортировки его к первичному преобразователю. Схема газоотборного устройства, находящегося под избыточным давлением, представлена на рис. 90. В дымоходе располагают заборное устройство, представляющее собой сосуд (фильтр), 1 с пористыми стенками. Топочные газы, просачиваясь через пористые стенки, поступают в отборочный трубопровод и через трехходовой продувочный кран 2 направляются в фильтр 3 для очистки от сернистых примесей. Фильтр представляет собой цилиндр, заполненный влажной стальной стружкой. Затем газ через контрольный фильтр 4 по трубопроводу 5 попадает в холодильник 6, который, как правило, выполнен по схеме «труба в трубе», где газ протекает по внутренней трубе, а охлаждающая вода – по кольцу, образуемому трубой и корпусом. Очищенный и охлажденный газ подается в рабочую камеру первичного преобразователя газоанализатора.

Рис. 90. Газоотборное устройство