ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 677

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

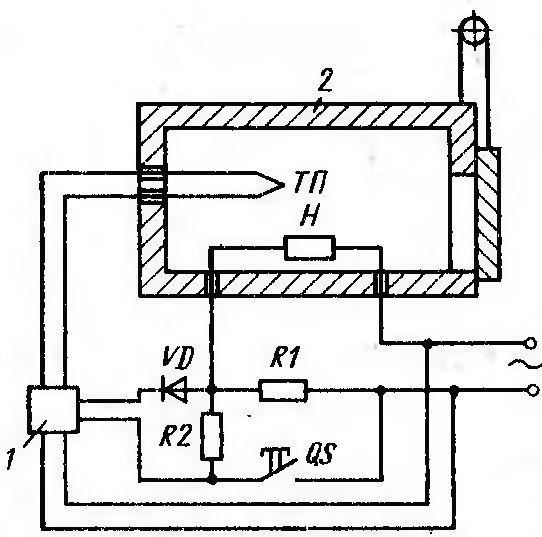

Для получения более полных данных об объекте регулирования кривая разгона записывается при возбуждениях в обоих направлениях. Сначала контакт QS замыкается, а затем, после установления нового установившегося режима, контакт QS размыкается.

Порядок выполнения работы. Снимают кривые разгона. По кривым разгона методом касательных определяются следующие свойства объекта: полное запаздывание τп, постоянная времени объекта Т, степень самовыравнивания ρ и скорость разгона ε.

Содержание отчета. Отчет должен содержать принципиальную схему и описание установки, кривые разгона и основные свойства объекта регулирования, паспортные данные печи, термопары и потенциометра ЭПП-09. Отчет заканчивается выводами по работе.

Рис. 128. Схема лабораторной установки для построения кривых разгонов

Глава 16. Типы регуляторов

1. Классификация автоматических регуляторов

Основная функция регулятора состоит в том, чтобы выявить отклонение регулируемой величины от заданного значения, усилить это отклонение и преобразовать в перемещение исполнительного механизма или в управляющий сигнал регулирующего органа. Иными словами, автоматический регулятор – это комплекс устройств, предназначенных для измерения регулируемой величины, сопоставления ее с заданной и оказания регулирующего воздействия на процесс для устранения выявленного отклонения. Каждую из перечисленных функций выполняет определенная часть регулятора, который состоит из следующих узлов: чувствительного (измерительного) элемента, управляющего устройства с задатчиком, исполнительного механизма и регулирующего органа.

В литейных и термических цехах для автоматизации различных технологических процессов используют множество регуляторов, различающихся разнообразными признаками и конструкцией. Наиболее целесообразно классифицировать регуляторы по таким признакам, которые отражают и их конструктивные особенности. Эти классификации позволяют выявить также стороны регуляторов, которые трудно усмотреть в общей классификации, изложенной в гл. 1.

Регуляторы могут быть классифицированы по способу действия, по виду вспомогательной энергии и т. п.

Согласно первой классификации различают регуляторы прямого и косвенного (непрямого) действия. В регуляторах прямого действия измерительный элемент непосредственно воздействует на регулирующий орган. Эти регуляторы просты по устройству и надежны в работе, однако они обладают рядом недостатков: большая зона нечувствительности, малые пределы регулирования и невозможность дистанционного управления. В регуляторах косвенного действия регулирующий орган перемещается за счет энергии, получаемой от постороннего источника.

По виду вспомогательной энергии регуляторы косвенного действия подразделяются на гидравлические, пневматические, электрические и комбинированные. Гидравлические регуляторы обеспечивают плавное регулирование в широком диапазоне и создают большие усилия на регулирующий орган. Они надежны и удобны в эксплуатации, но имеют ограниченный радиус действия, определяемый длиной гидравлического трубопровода. Пневматические регуляторы обладают рядом положительных качеств, свойственных гидравлическим. Однако они сравнительно легко засоряются и поэтому требуют применения дополнительных воздушных фильтров. Характеристики пневматических регуляторов зависят от температуры и давления окружающей среды. Электрические регуляторы имеют практически неограниченный радиус действия, их работа мало зависит от температуры и давления окружающей среды. При конструировании комбинированных регуляторов стремятся использовать положительные характеристики каждого вида вспомогательной энергии.

По роду действия, т. е. по виду управляющего воздействия на регулирующий орган, различают регуляторы непрерывного и прерывистого (дискретного) действия. В регуляторах непрерывного действия регулирующий сигнал подается на исполнительный механизм непрерывно при наличии отклонения регулируемой величины от заданного значения. В регуляторах прерывистого (дискретного) действия регулирующий сигнал подается на исполнительный механизм через определенные интервалы времени. В паузах регулятор как бы оценивает произведенное им воздействие на регулируемый объект и формирует новый регулирующий сигнал с учетом произведенного воздействия.

По виду регулируемой величины различают регуляторы температуры, давления, расхода, уровня и т. д.

По конструктивному исполнению регуляторы могут быть приборными, аппаратными и агрегатными. Приборные регуляторы содержат измерительное устройство, которое одновременно выдает сигнал на измерительный прибор, регистрирующий значение контролируемой величины, и сигнал управления. К приборным регуляторам относятся электронные потенциометры, автоматические мосты, логометры и т. п. В регуляторах аппаратного типа вырабатывается только управляющий сигнал. В состав таких регуляторов входят измерительный блок и электронное устройство, формирующие законы регулирования. В регуляторах агрегатного типа преобразовательно-усилительный блок сравнивает сигналы первичного преобразователя и задатчика и формирует выходной сигнал.

2. Регуляторы прерывистого (дискретного) действия

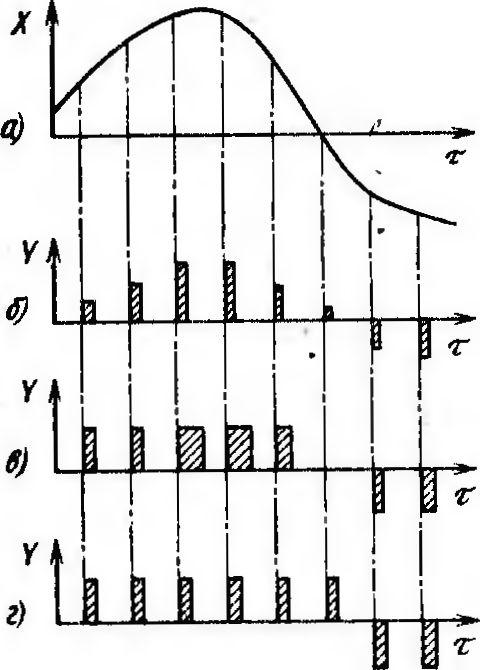

Регуляторы прерывистого действия подразделяются на позиционные, импульсные и цифровые.

Позиционными (релейными) называют регуляторы, у которых регулирующий орган может занимать определенное число положений. В литейных и термических цехах используются в основном двух- и трехпозиционные регуляторы.

В двухпозиционных регуляторах регулирующий орган может занимать только два положения: больше-меньше, включено-выключено или открыто-закрыто. Количество энергии или вещества, подводимое к объекту или отводимое от объекта при установке регулирующего органа в положение «больше», будет превышать среднюю потребность, а в положении «меньше» будет ниже нее. Например, при регулировании температуры в электрической печи регулятор при значении регулируемой величины ниже заданного значения включает нагревательные элементы, а при превышении – выключает. Отклонения температуры от заданного значения оказывают влияние на длительность включения и выключения нагревательных элементов. При таком способе регулируемая величина колеблется относительно заданного значения.

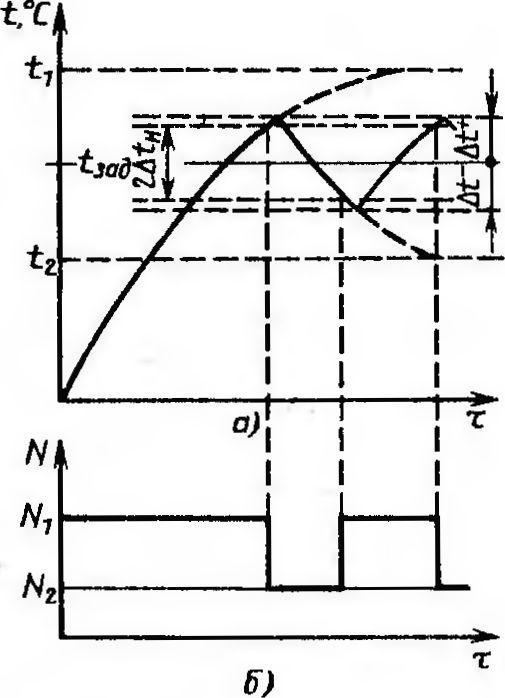

Изменение мощности и регулируемой температуры во времени при двухпозиционном регулировании температуры печи показано на рис. 129. Величины t1 и t2 определяют возможные стабильные температуры печи, соответствующие длительному включению нагревательных элементов с мощностями N1 и N2 соответственно. Значения мощностей выбраны таким образом, чтобы заданная температура tзад находилась в интервале температур t1 и t2.

Основные параметры такого процесса могут быть определены по приближенной формуле

![]()

где Δt+ – отклонение температуры от заданного значения, °С; N1 и N2 – мощности нагревательных элементов, кВт; τп – время запаздывания, с; Т – постоянная времени объекта, с.

Рис. 129. Изменение при диухпозиционном регулировании: а – температуры; б – мощности

Рис. 130. Графическое изображение действия импульсного регулятора

Как видно из формулы, колебания регулируемой температуры уменьшаются при уменьшении регулируемой мощности N1 – времени запаздывания τп и увеличении постоянной времени объекта Т.

Уменьшение регулируемой мощности N1 – N2 вызывает сближение температур t1 и t2 до заданной температуры tзад.

В тех случаях, когда не требуется высокая точность регулирования, мощность N2 можно принимать равной нулю, а мощность N1 – равной максимальной мощности, т. е. регулировать по принципу включено-выключено.

Колебание температуры снижается при уменьшении времени полного запаздывания τп. Здесь под запаздыванием понимается не только время запаздывания объекта, но и время запаздывания самого регулятора. Следовательно, колебания температуры могут быть уменьшены путем выбора регулятора с меньшим диапазоном нечувствительности 2Δtн.

Колебание температуры уменьшается при увеличении постоянной времени объекта Т. Поэтому чем больше емкость объекта, тем благоприятнее осуществляется двухпозиционное регулирование.

Одним из основных недостатков двухпозиционного регулирования является невозможность сочетания быстрого нагрева (для этого необходима большая мощность) и высокой точности регулирования, для которой требуется небольшая избыточная мощность.

Дальнейшее развитие позиционного регулирования пошло в двух направлениях: улучшение свойств двухпозиционного регулирования и переход на трехпозиционное регулирование. Первое направление обеспечивается созданием так называемого прерывистого двухпозиционного регулирования, т. е. введением дополнительных импульсов по первой и второй производным и применение» экспоненциальных обратных связей. При введении трехпозиционного регулирования колебания регулируемого параметра уменьшаются на 20 ... 30 % по сравнению с колебаниями при двухпозиционном регулировании.

В трехпозиционных регуляторах регулирующий орган может занимать дополнительно еще среднее положение, обеспечивающее подачу энергии или вещества в объект в количествах, соответствующих его потреблению при нормальной нагрузке и заданном значении регулируемой величины. Таким образом, в трехпозиционных регуляторах включение и выключение мощности осуществляется также ступенчато, но имеется некоторая зависимость между отклонением регулируемой величины от заданного значения и включаемой мощностью. Трехпозиционные регуляторы способны вести регулирование более качественно, чем двухпозиционные.