ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 585

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

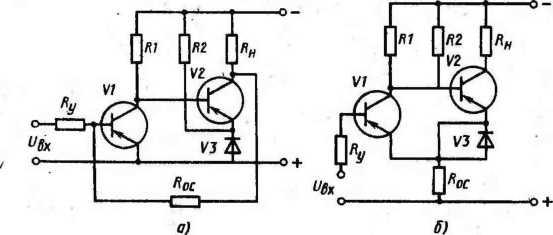

Рис. 25. Полупроводниковые реле (триггеры):

а – с параллельной обратной связью по выходному напряжению; б – с последовательной обратной связью по току

При Uвх > Uср состояние каждой схемы скачкообразно изменяется на обратное. Так, в схеме на рис. 25, а транзистор V1 запирается источником напряжения управления. Транзистор V2 насыщается, и нагрузочный резистор Rн соединяется с источником питания. В схеме, приведенной на рис. 25, б, транзистор V1 открывается напряжением источника питания, а транзистор V2 закрывается, и ток в нагрузке Rн прекращается. В новом устойчивом положении он удерживается до тех пор, пока Uвх Uот, после чего скачкообразно возвращается в исходное состояние.

Рассмотренные реле подобны по своим свойствам электромагнитным с соответственно замыкающими и размыкающими контактами. Транзисторные реле имеют значительное усиление по мощности, поэтому их используют для управления работой импульсных регуляторов.

Работа электротепловых реле основана на выделении теплоты при прохождении электрического тока. Наибольшее распространение получили тепловые реле с биметаллическим элементом. Биметаллический элемент состоит из двух соединенных сваркой пластин, одна из которых имеет большой температурный коэффициент расширения. Если нагреть такой элемент, то он изогнется в сторону материала с меньшим коэффициентом расширения. Биметаллический элемент может нагреваться за счет теплоты, выделяемой в пластине протекающим током или специальным нагревателем.

Тепловые реле предназначены для защиты трехфазных асинхронных электродвигателей с короткозамкнутым ротором от перегрузки. Реле защищает двигатель при сравнительно небольших, но продолжительных перегрузках. Наибольшее распространение получили реле серии ТРН, которыми комплектуются магнитные пускатели.

В схемах автоматического управления электроприводами для пуска, торможения, остановки, контроля за исправностью и предельной частотой: вращения, регулирования частоты вращения применяют реле частоты вращения, в конструкции которых использованы принципы механических, электромеханических, электровакуумных (например, фотореле) и других приборов.

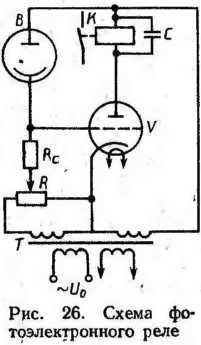

Рассмотрим схему фотоэлектронного реле (рис. 26).

Рис. 26. Схема фотоэлектронного реле

Поскольку мощность получаемого сигнала от фотоэлемента очень мала, его предварительно усиливают, а затем подают на электромагнитное реле, контактную систему которого используют для включения управляющих устройств оборудования. Питание схем осуществляется переменным током через трансформатор Т.

В течение отрицательных полупериодов изменения напряжения на анодах лампы V и фотоэлемента В анодный ток отсутствует независимо от интенсивности освещения фотоэлемента. При положительных полупериодах и освещенном фотоэлементе фотоны создают на резисторе Rc падение напряжения и в лампе возникает анодный ток, вызывающий срабатывание реле K.

Для устранения пульсации реле параллельно его обмотке включают конденсатор С. Для настройки срабатывания реле в зависимости от интенсивности Освещенности используется переменный резистор R.

В литейном производстве фотореле применяют для включения исполнительных механизмов систем автоматизации формовочных машин и выбивных устройств.

2. Реле времени

Реле времени – это элементы автоматики, предназначенные для получения заданной выдержки времени при включении-выключении, цепей управления.

В зависимости от метода получения выдержки времени различают механические, электромеханические, электрические, тепловые, пневматические и другие реле времени. Они отличаются видом управляющего сигнала и устройством замедляющего элемента.

Для получения сравнительно небольшой выдержки времени применяют схемы замедления с использованием исполнительных реактивных элементов (резистора, диода или конденсатора).

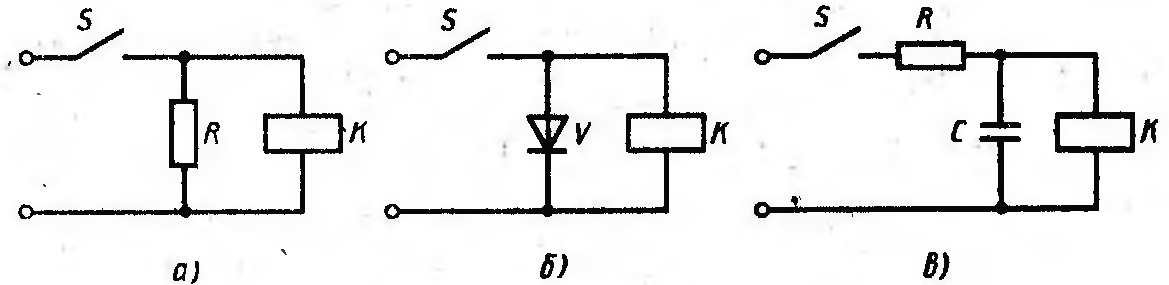

Рис. 27. Схемы увеличения времени выдержки реле:

а – с резистором R; б – с диодом V; в – с конденсатором С

Простейшие схемы для получения выдержки времени до 5 с, позволяющие замедлить нарастание или спадание токов в обмотке реле постоянного тока» показаны на рис. 27. Параллельно обмотке реле К можно включить резистор R, полупроводниковый диод V, конденсатор С, как это показано соответственно на рис. 27, а–в.

Шунтирование репе резистором или диодом дает возможность после отключения ключа S поддержать протекание тока в обмотке реле, что позволяет получить выдержку времени при отпускании. Изменением сопротивления R и емкости С (рис. 27, а, в) можно в широких пределах менять время задержки срабатывания реле.

Для создания выдержки времени больших размеров применяют электромагнитные, электронные, контактные и другие реле времени. Выдержка времени у электромагнитных реле осуществляется с помощью различных устройств, встраиваемых в реле. Так, задержка времени может осуществляться демпфированием специальной короткозамкнутой обмоткой, изготовленной из меди, латуни или алюминия, установленной на магнитопроводе. При выключении тока в короткозамкнутой обмотке индуцируются ЭДС и магнитный поток, направляемый в' ту же сторону, что и поток в рабочей обмотке реле. Поэтому суммарный поток уменьшается не столь быстро, и якорь удерживается в течение 10 с. Выдержка времени у этих реле зависит от толщины немагнитной прокладки между якорем и магнитопроводом и натяжения пружины.

В автоматических устройствах часто требуются большие выдержки времени, для этих целей широко применяют электродвигательные и электронные реле времени.

В электродвигательных реле времени управляющий сигнал приводит к включению электродвигателя, который через редуктор поворачивает диск контактного устройства. Необходимая выдержка времени обеспечивается начальной установкой этого диска по отношению к неподвижным контактам. Привод этого реле осуществляется от синхронного двигателя. Промышленность выпускает различные типы электродвигательных реле.

Например, реле серии ВС-10 имеет пределы выдержки 2 ... 60 с, а реле серии ВС-10-38 1 ... 29 ч.

Электронные реле времени имеют большую точность и стабильность при диапазоне выдержки 0,01 ... 20 мин и более. В реле используют электронные лампы или транзисторы.

3. Контактные аппараты управления

Для коммутации силовых цепей и цепей управления систем автоматики применяют разнообразные электромеханические аппараты, имеющие подвижные контакты для соединения электрических цепей, и бесконтактные аппараты, в которых отсутствуют подвижные устройства, а электрическая цепь создается за счет гальванических связей и электронно-ионной проводимости полупроводниковых и электронных элементов. В литейных и термических цехах наибольшее распространение получили электромеханические аппараты общетехнического применения. Их можно разделить на две основные группы: аппараты ручного (неавтоматического) управления и аппараты автоматического управления.

Аппараты ручного управления приводит в действие оператор, обслуживающий автоматизированные установки. К этой группе относятся кнопки управления и кнопочные станции, рубильники, пакетные и универсальные переключатели и т. д.

Аппараты автоматического управления приходят в действие от электрических сигналов (команд), подаваемых первичными преобразователями и командными аппаратами, на которые первоначально может воздействовать оператор. К их числу относятся шаговые искатели, командоаппараты, контроллеры и пускатели, бесконтактные аппараты и др.

По роду тока аппараты управления подразделяют: по коммутации – аппараты постоянного и переменного тока; по приведению в действие – с катушками на постоянном или переменном токе.

Основной недостаток контактных аппаратов управления – образование в процессе коммутации электрической искры или дуги между контактами. От этого недостатка свободны бесконтактные аппараты, в которых отсутствуют подвижные электрические контакты. Поэтому основной технической характеристикой каждой контактной системы является ее допустимая разрывная мощность.

Кнопки управления представляют собой электрические аппараты с ручным (или ножным) приводом. Кнопки управления бывают с самовозвратом, с защелкой, с сигнализацией и др.

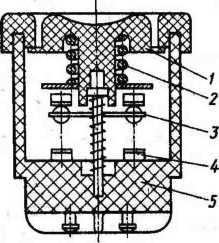

В схеме кнопки управления типа КУ (рис. 28) подвижные контакты 3 кнопки механически связаны со стержнем толкателя 1, при нажатии на который происходит замыкание подвижных контактов 3 с неподвижными 4. При отпускании толкателя он возвращается в исходное положение под воздействием возвратной пружины 2. Кнопочный механизм заключен в корпус 5.

Рис. 28. Кнопка управления

Кнопки управления различных конструкций и назначений подразделяют по числу замыкающих и размыкающих контактов (от 1 до 4) и по виду защиты от воздействия окружающей среды (открытые, защищенные, герметические и взрывобезопасные).

Комплект кнопок, размещенных в общем корпусе, называют кнопочной станцией.

Для удобства обслуживания головки штифтов (кнопок) могут снабжаться надписями «Пуск», «Стоп», «Вперед» и т. п. Их окрашивают в различные цвета (кнопка «Стоп» – как правило, в красный цвет).

Рубильники, универсальные и пакетные переключатели относятся к группе аппаратов с ручным приводом и по своей конструкции являются аппаратами открытого типа.

Простейшим видом устройства для замыкания и размыкания электрических цепей является выключатель «рубящего» типа или рубильник. Рубильники подразделяют по номинальному току, по числу полюсов (двух- и трехполюсные), по роду привода (с центральной рукояткой или с боковой рукояткой, с центральным или боковым рычажным приводом). Их применяют для ручной коммутации электрических цепей постоянного и переменного тока с номинальным напряжением до 500 В.

Универсальные переключатели выпускают открытого, защищенного, герметического и взрывобезопасного исполнения и различают по числу секций и по числу коммутационных положений. Они предназначены для ручного переключения цепей управления напряжением до 400 В постоянного и до 500 В переменного тока промышленной частоты с силой тока до 20 А.

Пакетные переключатели (ПП) и включатели (ПВ) состоят из изолированных секций (пакетов), в пазах которых находятся контактные ножи. При определенном положении рукоятки неподвижные контакты могут соединяться между собой подвижными контактными ножами. Собирая пакеты с подвижными контактными шайбами и располагая их различным образом по отношению к неподвижным контактам, можно получать разнообразные схемы.