ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 684

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

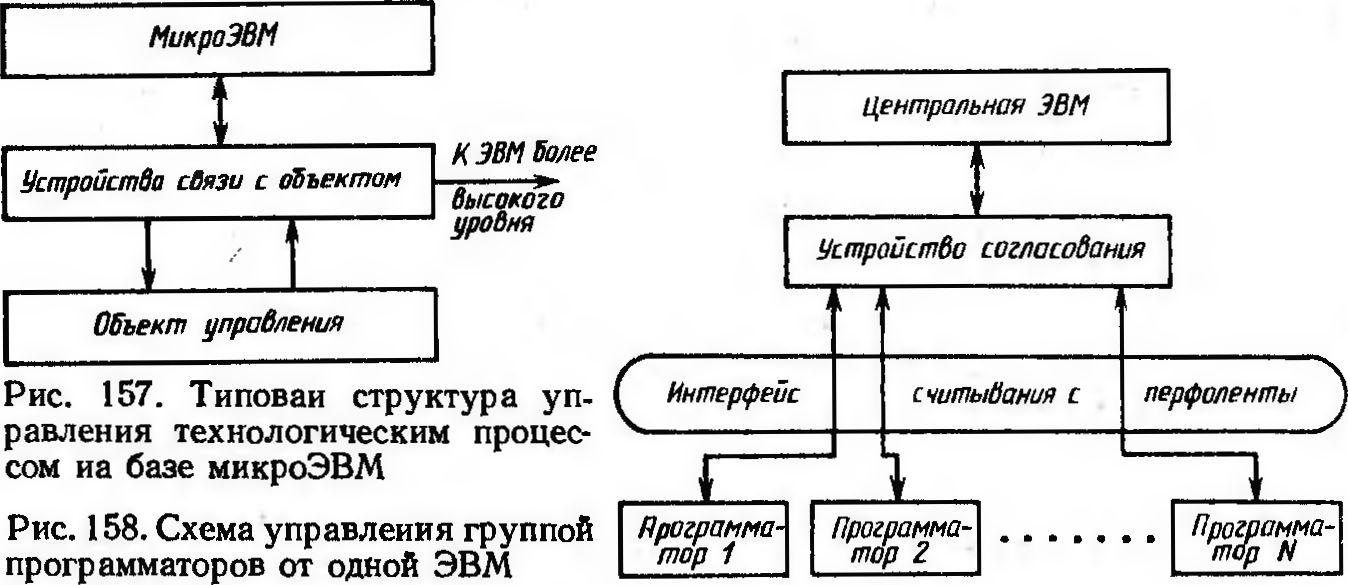

Рис. 157. Типовая структура управления технологическим процессом на базе микроЭВМ

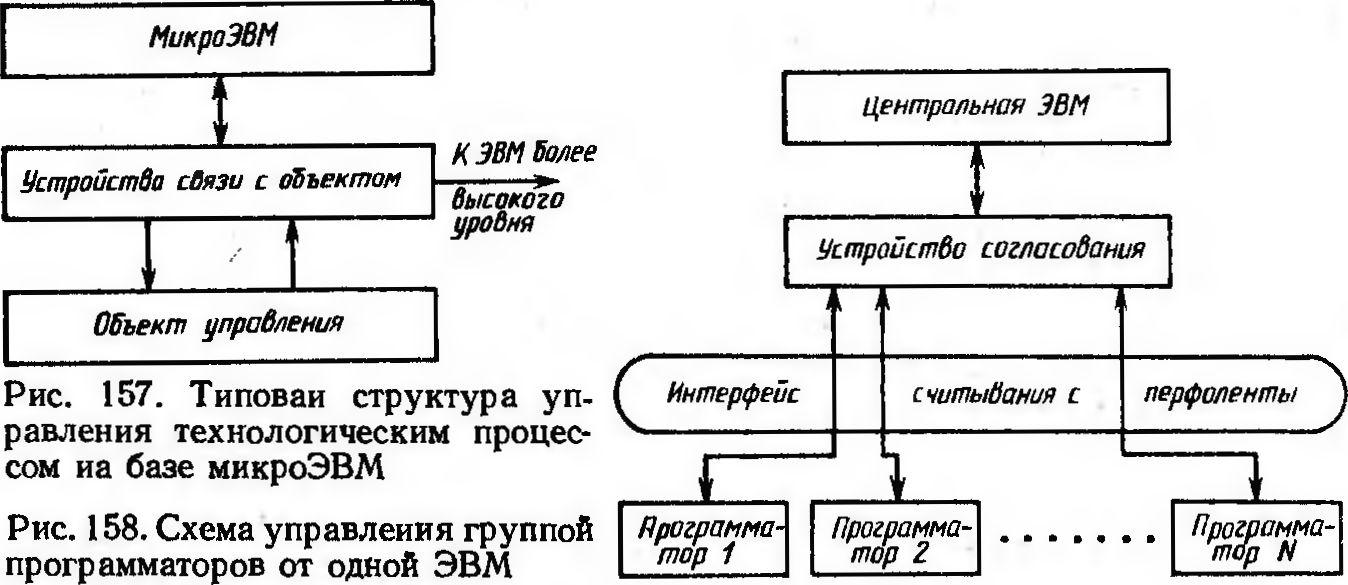

Рис. 158. Схема управления группой программаторов от одной ЭВМ

Контроллеры технологических процессов – это устройства управления некоторым механизмом или аппаратом по жесткой программе. Контроллеры могут выполнять также простейшие логические функции. Например, контроллеры применяются для управления магнитными лентами и дисками в запоминающих устройствах.

Одной из распространенных задач в системах управления является ведение процесса до достижения контролируемым параметром заданного уровня (после чего процесс должен быть остановлен) или до изменения условий его дальнейшего хода. Для управления процессом в простейшем случае может быть использован программатор, а проверка условий достижения контролируемым параметром заданного уровня возлагается на микроЭВМ. Однако при этом необходимо учитывать способ определения параметра.

Если контролируемый параметр является измеряемой физической величиной, то измерительное устройство подключается к одному из входов микроЭВМ. Если же контролируемый параметр может быть определен только путем расчетов с использованием физических уравнений или уравнений регрессии, то в микроЭВМ должна быть заложена специальная программа обработки исходной информации.

Переход от программаторов к контроллерам осуществляется при увеличении числа каналов ввода информации и возрастании объема программ микроЭВМ.

2. Управление производственными процессами

Расширение сферы применения вычислительной техники связано с быстрым снижением стоимости микроЭВМ и микропроцессоров. В настоящее время их применение экономически целесообразно не только на крупных предприятиях, но и в средних и мелких цехах.

Например, в литейных цехах микропроцессорные системы могут применяться в смесеприготовительном отделении для управления автоматическими формовочными линиями и отдельными формовочными и стержневыми автоматами, для управления заливкой литейных форм и финишной обработкой отливок, а также в отделениях литья под давлением и по выплавляемым моделям.

В смесеприготовительном отделении микропроцессорные системы используют для управления операциями контроля качества свежих формовочных материалов, транспортировки компонентов формовочной смеси к месту ее приготовления, регенерации отработанных формовочных смесей и контроля их качества, приготовления формовочных и стержневых композиций.

Работой автоматической формовочной линии управляет микроЭВМ, которая, как правило, связана с микропроцессорными системами управления отдельными операциями формообразования, а также с компьютерами, управляющими технологическими процессами в смесеприготовительном и плавильном отделениях. Следовательно, кроме управления работой непосредственно автоматической формовочной линией, с помощью микроЭВМ осуществляется координация подачи жидкого металла, контроль циркуляции материалов и технологической оснастки, регистрация простоев и потерь рабочего времени, диагностирование работоспособности оборудования. Такого рода автоматическая формовочная линия, оснащенная системой управления на базе микроЭВМ, выпускается как у нас в стране, так и за рубежом и успешно работает в литейных цехах.

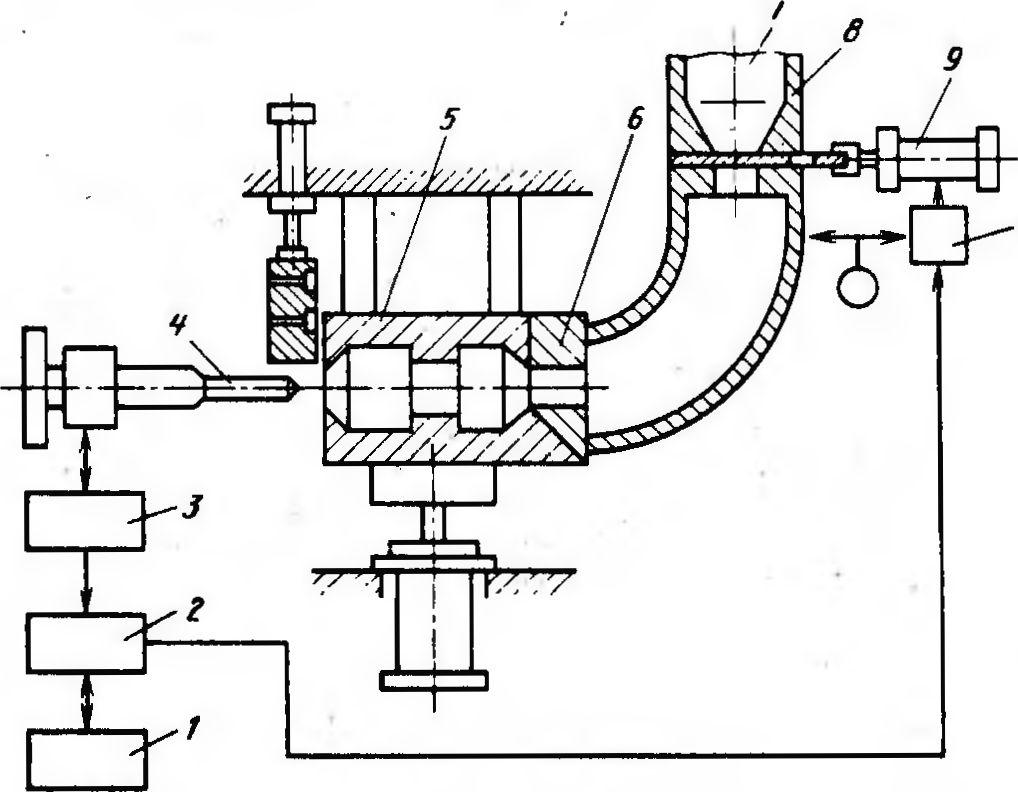

Выпускаются отдельные формовочные и стержневые автоматы с системами микропроцессорного управления. На рис. 159 приведена схема автомата для изготовления стержней из песчаноглинистых смесей пескодувом с дополнительной допрессовкой.

Рис. 159. Схема стержневого автомата с управляющим микропроцессором

Микропроцессорное исполнение системы управления позволяет легко подключать ее к управляющей микроЭВМ 1 для объединения с автоматической формовочной линией. В автомате запрограммировано выполнение следующих операций: сборка стержневого ящика 5; дозировка стержневой смеси из бункера 8 в пескодувную головку 6; наддув стержня; дополнительная допрессовка стержня штырем 4 и разборка стержневого ящика. Дозировка стержневой смеси с помощью шибера с гидроцилиндром 9, давление наддува и глубина внедрения штыря автоматически рассчитывается и регулируется микропроцессором 2 на основе данных, полученных от датчиков 3 и 10.

В термических цехах микропроцессорные системы могут применяться в системах регулирования температуры в рабочем пространстве печей, для управления операциями загрузки и выгрузки печей, а также для управления и контроля в установках для приготовления контролируемых (защитных) атмосфер.

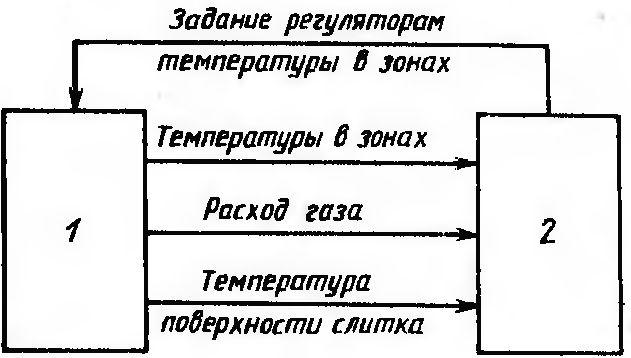

В качестве примера рассмотрим структурную схему регулирования температуры методической газовой печи при отжиге слитков (рис. 160). Печь 1 имеет несколько тепловых зон. Информация о температуре рабочего пространства печи в каждой зоне, соотношении газ-воздух и температуре поверхности слитков поступает в микроЭВМ 2, которая на основе методов динамического программирования вырабатывает управляющие воздействия в виде задания локальным системам регулирования температурного режима зон. Система слежения за прохождением слитков обеспечивает соответствующие изменения режима нагрева в зонах.

В настоящее время широкое применение в системах управления программными роботами находят микропроцессоры и микроЭВМ. Использование ЭВМ позволяет выполнить робототехническую систему более гибкой и легко переналаживаемой, придать ей дополнительные возможности общения в диалоговом режиме оператора с роботом.

Рис. 160. Упрощенная схема регулирования температуры методической газовой печи с ЭВМ

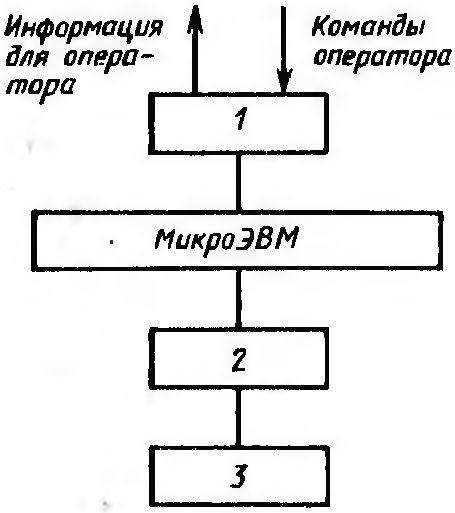

Рис. 161. Схема простейшей роботохимической системы с микроЭВМ:

1 – задающее устройство; 2 – система управления; 3 – исполнительный механизм

На включенную в состав робототехнической системы ЭВМ возлагаются различные функции. Если на этапе обучения ЭВМ осуществляет связь с оператором, формирует и редактирует программу движения, то на этапе эксплуатации она проводит вычисления и формирует управляющие сигналы на исполнительные механизмы.

Структурная схема простейшей робототехнической системы с использованием микроЭВМ показана на рис. 161. При ее эксплуатации оператор с помощью задающего устройства 1 формирует программу движения исполнительного механизма 3 и приводит ее в память микроЭВМ. При необходимости программа через систему управления 2 выдается на исполнительные механизмы.

В качестве задающего устройства может быть использован обычный дисплей или функциональный пульт, который должен обеспечить оператора всеми необходимыми средствами по обучению и управлению роботом.

Включение микроЭВМ в систему управления 2 роботом может осуществляться различными способами. При первом способе микроЭВМ используется как программное устройство, которое формирует управляющие сигналы на исполнительные механизмы без получения информации об их состояниях.

Второй способ базируется на замкнутой схеме. МикроЭВМ непрерывно получает информацию о траектории движения манипулятора управляемого робота. Полученная информация используется микроЭВМ для корректировки траектории движения.

При третьем способе микроЭВМ непосредственно включается в коитур следящей системы привода исполнительного механизма, т. е. главная обратная связь запоминается через микроЭВМ, которая выполняет активную коррекцию привода.

При использовании четвертого способа для разгрузки управляющей микроЭВМ часть задач исполнительного уровня возлагается на дополнительный микропроцессор, включенный в состав привода. Основными преимуществами микропроцессорного управления являются его гибкость и универсальность, так как программа коррекции привода размещается в перепрограммируемом запоминающем устройстве микропроцессора и легко может быть изменена.

Системы управления на базе микропроцессоров и микроЭВМ позволяют в значительной степени устранить недостатки обычных роботов и использовать их для решения различных технологических задач, например для непосредственного управления технологическим и транспортным оборудованием.

Контрольные вопросы и задания

1. Расскажите о классификации управляющих микроЭВМ.

2. Каков принцип действия программаторов?

3. Расскажите о принципе действия контроллеров.

4. Где могут использоваться микропроцессорные системы в литейных цехах?

5. Как работает система управления стержневым автоматом с микроЭВМ?

6. Как осуществляется управление роботами с помощью микропроцессоров и микроЭВМ?

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

Решение проблемы комплексной автоматизации в литейных и термических цехах возможно только путем применения принципиально новых машин, имитирующих действие человека в трудовых процессах. Такими машинами являются промышленные роботы, исполнительными устройствами которых стали многозвенные манипуляторы с управляемыми приводами по каждой степени подвижности.

Термин робот ввел известный писатель. К. Чапек в 1920 г. в своей фантастической пьесе «Рур» (Россумские универсальные роботы). Этим словом были названы механические рабочие, предназначенные для замены людей на тяжелых физических работах. Термин промышленный робот появился в 70-е годы.

Робот – это автомат с внешней обратной связью, состоящий из рецептора (чувствительного элемента), преобразователя информации, запоминающего устройства, манипулятора (исполнительного элемента) и каналов связи, соединяющих эти элементы. Существующие конструкции роботов разделяют на три класса: человекоподобные, информационные и промышленные роботы.

Человекоподобные роботы создавались в основном в рекламных целях, хотя делались попытки их использования для различных практических целей. Информационные роботы достигли высокого совершенства. Они используются там, где человек пока не может существовать (спутники Земли и Луны, «Луноход-1» и «Луноход-2» и др.). Промышленные роботы (ПР) предназначаются для замены физического труда человека.

Манипулятор – это устройство, предназначенное для имитации двигательных и рабочих рук человека. Объектом манипулирования называют тело, перемещаемое в пространстве манипулятором. К объектам манипулирования относят детали, заготовки и различный инструмент.

По методу управления все манипуляторы можно разделить на биотехнические, т. е. с ручным управлением, интерактивные (со смешанным управлением) и автоматические.

Манипулятор с ручным управлением – манипулятор, управляемый оператором дистанционно или непосредственно за счет перемещения рабочих органов.

В зависимости от типа задающего органа манипуляторы с ручным управлением могут быть копирующими, командными и полуавтоматическими.