ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 653

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

2. Манометры

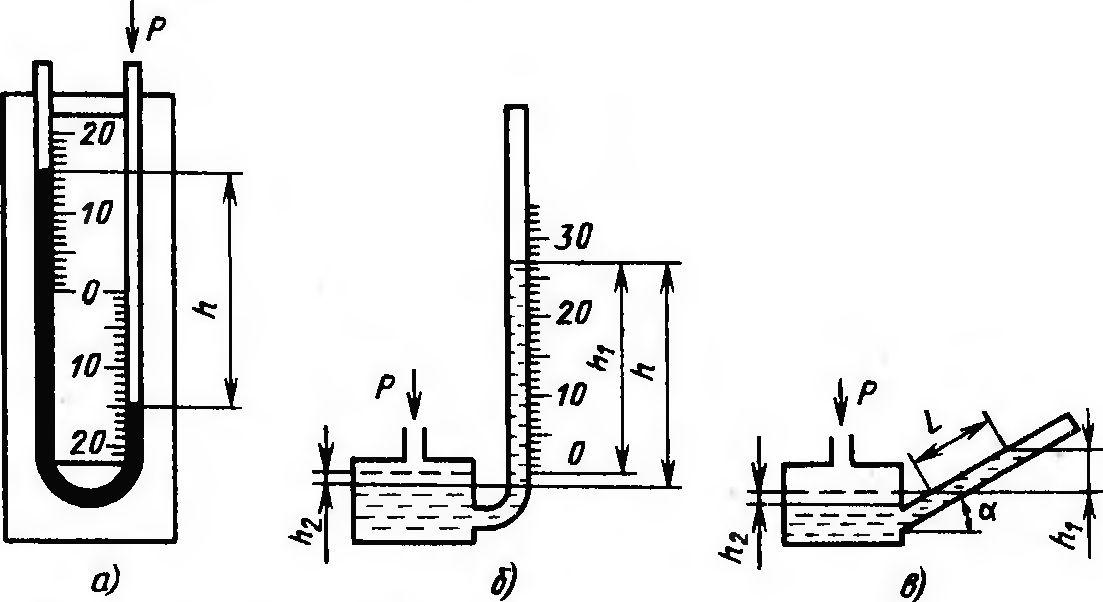

Жидкостные манометры отличаются простотой устройства при относительно высокой точности измерения. Их действие основано на уравновешивании внешнего давления столбом затворной (рабочей) жидкости, в качестве которой используют ртуть, воду, трансформаторное масло иди спирт.

U-образный манометр (рис. 64, а) представляет собой стеклянную трубку, изогнутую в виде буквы U и заполненную затворной жидкостью так, чтобы уровень жидкости в обоих коленах находился против нулевых отметок. Один конец трубки подсоединяется к объему, в котором необходимо измерить давление Р, а второй сообщается с атмосферой. Отсчет производится по шкале. Разность уровней h определяет избыточное давление Р и плотность жидкости γ.

Верхний предел измерения U-образного манометра составляет 10 кПа. При этом погрешность не превышает 2 %.

U-образные манометры используют для измерения разрежения или разности давлений. Основным недостатком U-образных манометров является необходимость снятия при каждом замере двух отсчетов. Этот недостаток частично устранен в чашечном манометре (рис. 64, б), состоящем из сосудов разного диаметра. Под действием измеряемого давления Р уровень жидкости в чашке снижается на высоту h2, значительно меньшую высоты h1 (диаметр чашки в несколько раз больше диаметра трубки). Разность уровней h в чашечном манометре в основном определяется перемещением мениска в тонкой трубке, так как h1 >> h2.

Рис. 64. Жидкостные манометры:

а – U-образный; б – чашечный однотрубный; в – чашечный с наклонной трубкой

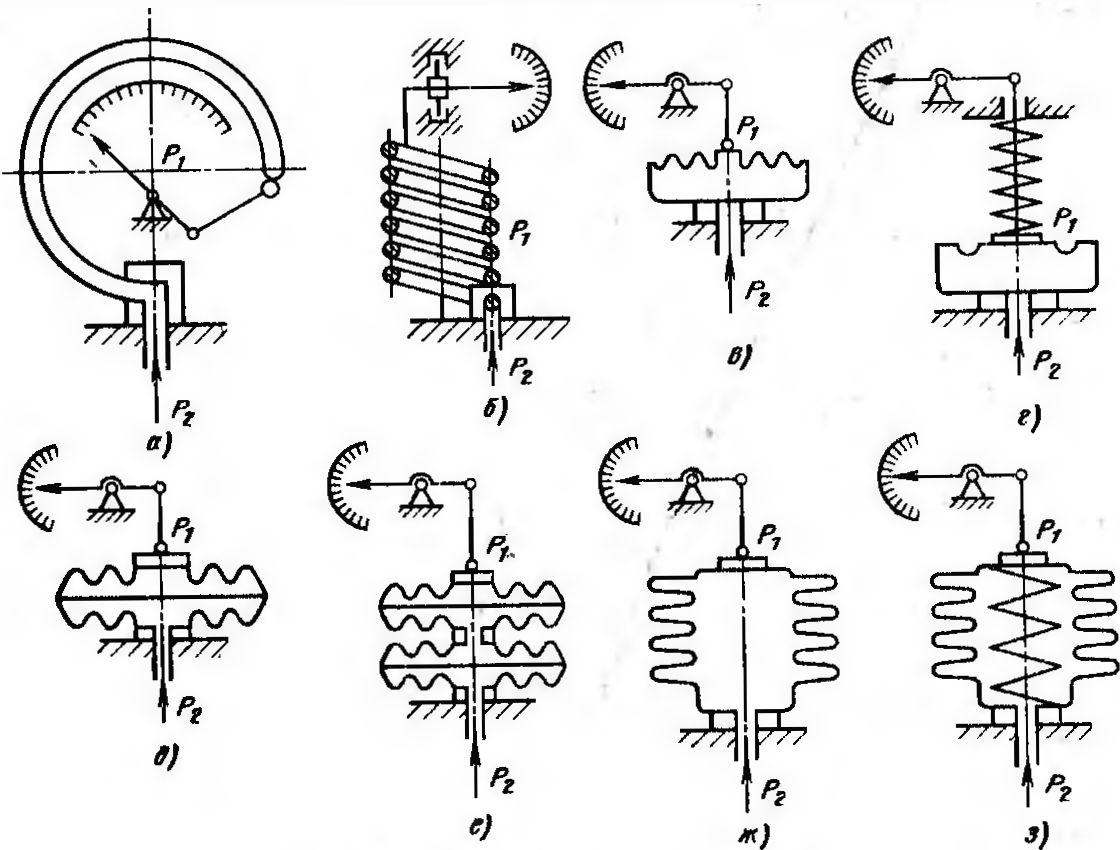

Рис. 65. Чувствительные элементы деформационных манометров:

а – одновитковая пружина; б – многовнтковая пружина; в – упругая мембрана; г – мягкая мембрана (пружинно-мембранный элемент); о – одинарная мембранная коробка; е – двойная мембранная коробка; ж – сильфон; э – пружинио-сильфонный элемент

Чашечные манометры имеют верхний предел измерения 10 кПа, а погрешность измерения составляет 0,4 ... 0,25 %.

При точных измерениях небольших избыточных давлений и разрежений применяют специальные чашечные манометры с наклонной трубкой (рис. 64, в). Изменение угла наклона α трубки позволяет при малой высоте h1 получить более точное измерение.

Жидкостные стеклянные манометры не приспособлены для записи показаний и их дистанционной передачи. Поэтому их используют, в основном, для местного контроля, а также для поверки и градуировки манометров других систем.

Работа деформационных манометров основана на уравновешивании давления среды силами, возникающими при упругой деформации специальных элементов. Деформация в виде линейных или угловых перемещений передается показывающему или регистрирующему узлу прибора. Одновременно она может быть преобразована в электрический или пневматический сигнал для дистанционной его передачи.

В качестве чувствительного элемента в этих манометрах (рис. 65) используют одно- и многовитковые пружины, упругие мембраны и сильфоны.

В одно- и многовитковых пружинных манометрах (рис. 65, а, б) измеряемое давление подается во внутреннюю полость через закрепленный неподвижный конец. Второй конец пружины запаивается и соединяется с показывающей системой. Пружины изготовляют из латуни и других медных сплавов, а для высоких давлений – из хромоникелевых сталей. Поперечное сечение пружины представляет собой эллипс, большая ось которого перпендикулярна к плоскости витка пружины.

При повышении давления поперечное сечение пружины «округляется», т. е. увеличивается малая ось эллипса, а угол закручивания пружины уменьшается. Шкала пружинного манометра равномерная, так как пружина работает в зоне пропорциональности между деформацией и напряжением. Перемещение свободного конца одновитковой пружины не превышает 5 ... 8 мм. Поэтому для увеличения угла поворота стрелки в манометрах применяют передаточный механизм: рычажный или зубчатый.

Манометры с одновитковой пружиной изготовляют образцовыми, контрольными и техническими: классы точности – от 0,2 до 4,0; пределы измерений 100 кПа ... 1000 МПа.

Многовитковая трубчатая пружина представляет собой последовательное соединение нескольких одновитковых пружин, благодаря чему она имеет сравнительно большое перемещение свободного конца и развивает значительные усилия. Поэтому многовитковые пружины широко применяют в регистрирующих манометрах. Последние выпускают с верхним пределом измерения до 160 МПа.

В мембранных манометрах чувствительным элементом являются упругая мембрана (рис. 65, в), мягкая мембрана, например резиновая с дополнительной пружиной (рис. 65, г), мембранные коробки: одинарные (рис. 65, д) и двойные (рис. 65, е).

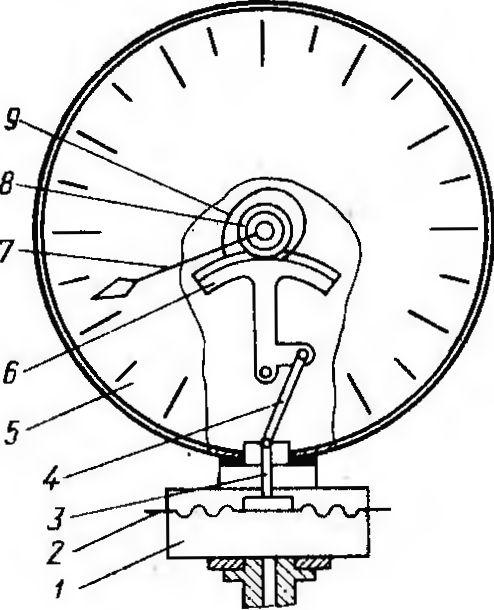

Мембранный манометр типа ММ (рис. 66) предназначен для измерения давления до 2,5 МПа.

В манометре под действием измеряемого давления мембрана 2, находящаяся в коробке 1, прогибается, перемещая шток 3, соединенный через рычаг 4 с зубчатым сектором 6. Зубчатый сектор находится в зацеплении с зубчатым колесом 8, которое через пружину, 9 соединено со стрелкой 7, перемещающейся по шкале 5. Снизу у манометра предусмотрен резьбовой штуцер для установки манометра на объект измерения.

Мембранные манометры применяют, как правило, для измерения небольших давлений. Недостатками мембранных манометров являются малая чувствительность системы, трудность регулировки и изменение характеристик во времени вследствие «усталости мембраны».

Рис. 66. Мембранный манометр

Манометры с упругими мембранными коробками применяют для измерения атмосферного давления и называются барометрами- анероидами. Атмосферное давление воздействует на герметически закрытую мембранную коробку, во внутренней полости которой создан вакуум.

Для изготовления мембран используют бронзу, латунь и хромоникелевые сплавы.

Принцип действия сильфонных манометров основан на уравновешивании измеряемого давления силами упругой деформации чувствительного элемента, выполненного в виде сильфона (см. рис. 65, ж, з). Последний представляет собой тонкостенную цилиндрическую емкость с поперечной гофрировкой. Сильфоны изготовляют из фосфористой бронзы или коррозионно-стойкой стали. Толщина стенки сильфона колеблется в пределах 0,1 ... 0,3 мм, а диаметр изменяется от 8 до 150 мм. Упругая характеристика сильфонов практически линейна. Для увеличения жесткости внутри сильфона размещают винтовую пружину (см. рис. 65, з).

Манометры с сильфоном выпускают для измерения давления и перепада давлений в пределах 25 ... 400 кПа и разрежения – 0 ... 98 кПа.

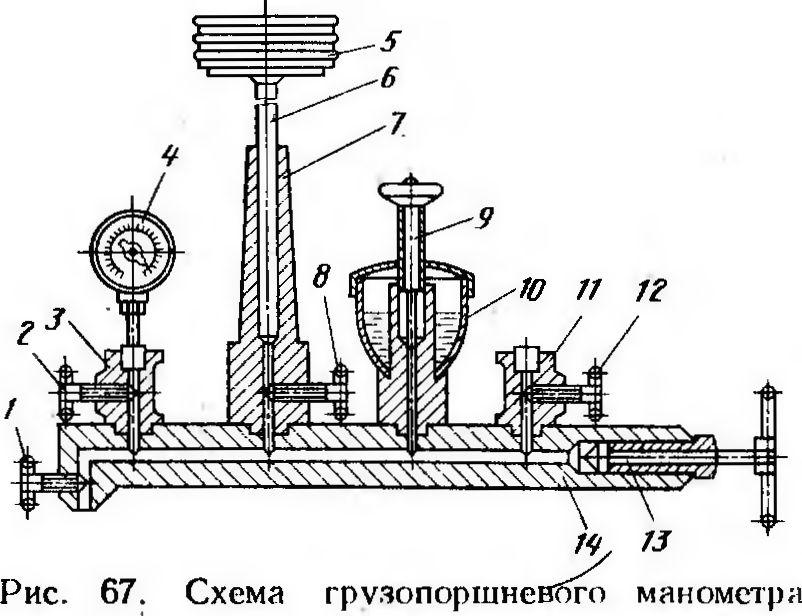

Принцип действия грузопоршневых манометров основан на уравновешивании давления калиброванным грузом. Их применяют для измерения высоких давлений (до 1000 МПа) и используют в качестве образцовых и контрольных приборов (классы точности приборов 0,02; 0,05; 0,2). Применение поршневых манометров для технических измерений крайне ограничено.

Рассмотрим устройство грузопоршневого манометра, предназначенного для поверки рабочих манометров и контрольных измерений (рис. 67). Стальной сосуд 14 через воронку 10 и игольчатый клапан 9 заполняют трансформаторным маслом. В вертикальном цилиндре 7 выполнен канал, в который вставлен шлифованный поршень 6 с тарелкой для груза 5. Штуцеры 11 и 3 предназначены для ввертывания поверяемых манометров 4. Игольчатые вентили 1, 2, 12 служат для перекрытия каналов, а вентиль 8 для спуска масла. Рабочее давление в сосуде определяется массой груза 5. Перемещение поршня 13 вызывает подъем поршня 6 с грузом.

Электрические манометры используют главным образом для измерения сверхвысоких и пульсирующих с высокой частотой давлений. Работа электрических манометров основана на зависимости электрических характеристик чувствительных элементов от давления. К числу таких приборов можно отнести пьезоэлектрические, индукционные и тензометрические манометры.

В пьезоэлектрических манометрах используется пьезоэлектрический эффект, под которым понимают появление электрических зарядов на поверхности ряда кристаллических диэлектриков при их деформации. К числу таких диэлектриков принадлежат кварц, сегнетова соль, турмалин, титанат бария и керамика ЦТС (цирконат-титанат свинца). Достоинством пьезоэлектрических манометров является малая инерционность, поэтому их применяют для измерения давлений, пульсирующих с высокой частотой.

Рис. 67. Схема грузопоршневого манометра

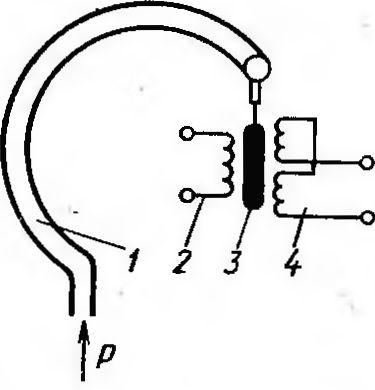

Рис. 68. Схема индуктивного (индукционного) манометра

У манометров с электрическим индуктивным выходом давление, измеряемое упругим чувствительным элементом, преобразуется в электрический сигнал, передаваемый индуктивным преобразователем на вторичный прибор.

Наиболее распространенным манометром этого типа является электрический дистанционный манометр МЭД. В корпусе диаметром 160 мм помещены держатель с трубчатой одновитковой пружиной, передаточный механизм и индукционная катушка. Давление Р контролируемой системы (рис. 68) подводится к трубчатой пружине 1 через радиальный штуцер и, вызывая ее деформацию, перемещает магнитопровод 3 индукционной катушки. Каждому значению измеряемого давления соответствует определенное положение магнитопровода в катушке. Катушка 2 манометра и катушка вторичного прибора 4 включены по дифференциально-трансформаторной схеме. Выходной параметр прибора – взаимная индуктивность между первичными и вторичными цепями трансформатора. Чем больше погружен магнитопровод, тем большее напряжение подводится во вторичной обмотке и поступает по вторичному прибору.

Индукционные манометры работают в комплекте со вторичными взаимозаменяемыми приборами и системами централизованного контроля и регулирования. Манометры МЭД выпускают с верхним пределом показаний 160 МПа и классами точности 1 и 1,5.

Тензометрические манометры имеют в качестве чувствительного элемента мембрану с наклеенными на нее тензорезисторами. Их принцип действия заключается в непосредственном преобразовании деформации упругой мембраны под воздействием давления в изменение электрического сопротивления резисторов.

Таблица 9