ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.07.2024

Просмотров: 696

Скачиваний: 0

СОДЕРЖАНИЕ

А.Г. Староверов основы автоматизации производства

Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

1. Основные понятия и определения

2. Классификация систем автоматического управления

3. Элементы автоматических систем

Глава 2. Первичные преобразователи

1. Общие сведения и классификация первичных преобразователей

2. Потенциометрические первичные преобразователи

3. Индуктивные первичные преобразователи

4. Емкостные первичные преобразователи

5. Тензометрические первичные преобразователи

6. Фотоэлектрические первичные преобразователи

Глава 3. Усилители и стабилизаторы

2. Электромеханические и магнитные усилители

Глава 4. Переключающие устройства и распределители

3. Контактные аппараты управления

4. Бесконтактные устройства управления

Наименование н обозначение логических функций н элементов

Глава 5. Задающие и исполнительные устройства

1. Классификация задающих и исполнительных устройств

3. Электрические исполнительные механизмы

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

3. Методы измерения и классификация. Контрольно-измерительных приборов

1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

Технические характеристики стеклинных ртутных, термометров типа тт

Технические характеристики дилатометрических гермометров

Характеристики манометрических термометров

4. Термоэлектрические термометры

Основные характеристики термоэлектрических термометров

Технические характеристики милливольтметров

5. Термометры сопротивления и термисторы

Технические характеристики термометров сопротивления

6. Бесконтактное измерение температуры

7. Техника безопасности при контроле температуры

Глава 8. Контроль давления и разрежения

1. Общие сведения и классификация приборов

Технические характеристики показывающих и сигнализирующих манометров

Технические характеристики тягомеров, напоромеров и тягонапоромеров

Технические характеристики промышленных вакуумметров

5. Техника безопасности при контроле давления

Глава 9. Контроль расхода, количества и уровня

1. Общие сведения и классификация приборов

Технические характеристики ротаметров

Технические характеристики шариковых расходомеров

Технические характеристики счетчиков жидкостей и газов

4. Счетчики и весы твердых и сыпучих материалов

5. Уровнемеры жидкостей и сыпучих материалов

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

Технические характеристики буйковых уровнемеров

6. Техника безопасности при контроле расхода, количества и уровня

Глава 10. Контроль специальных параметров

2. Контроль влажности и запыленности газа

3. Контроь влажности сыпучих материалов

4. Контроль плотности жидкости

5. Техника безопасности при контроле специальных параметров

Раздел III. Автоматическое управление, контроль и регулирование

Глава 11. Системы автоматики с программным управлением

1. Общие принципы построения систем

2. Интуитивный метод разработки схем управления

3. Аналитический метод разработки схем управления

Глава 12. Автоматическая блокировка и защита в системах управления

1. Системы автоматической блокировки

2. Системы автоматической защиты

Глава 13. Системы автоматического контроля и сигнализации

2. Измерительные системы с цифровым отсчетом

3. Системы централизованного контроля

4. Системы автоматической сигнализации

Глава 14. Системы автоматического регулирования

1. Основные понятия и определения

2. Обыкновенные системы регулирования

3. Самонастраивающиеся системы регулирования

4. Качественные показатели автоматического регулирования

Глава 15. Объекты регулирования и их свойства

2. Параметры объектов регулирования

3. Определение основных свойств объектов

1. Классификация автоматических регуляторов

2. Регуляторы прерывистого (дискретного) действия

3. Регуляторы непрерівного действия

4. Выбор типа регуляторов и параметров его настройки

Формулы для определения параметров настройки регуляторов

Глава 17. Конструкции и характеристики регуляторов

1. Регуляторы прямого действия

2. Электрические регуляторы косвенного действия

3. Гидравлические регуляторы косвенного действия

4. Пневматические регуляторы косвенного действия

5. Техника безопасности при эксплуатации регуляторов

Раздел IV. Микропроцессорные системы

Глава 18. Общая характеристика микропроцессорных систем

1. Основные понятия и определения

2. Организация работы вычислительной машины

Глава 19. Математическое и программное обеспечение микроЭвм

2. Правила перевода одной системы счисления в другую

3. Формы представления чисел в эвм. Машинные коды

Глава 20. Внешние устройства микроЭвм

1. Классификация внешних устройств

2. Внешние запоминающие устройства

3. Устройства для связи эвм – оператор

4. Внешние устройства связи эвм с объектом

Глава 21. Применение микропроцессорных систем

1. Состав систем автоматики с применением микроЭвм

2. Управление производственными процессами

Раздел V. Промышленные роботы и роботизированные системы

Глава 22. Общие сведения о промышленных роботах

1. Основные определения и классификация промышленных роботов

2. Структура промышленных роботов

3. Основные технические показатели роботов

Глава 23. Конструкции промышленных роботов

1. Промышленные роботы агрегатно-модульного типа

Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

Технические данные модулей агрегатной гаммы рпм-25 [9]

2. Интерактивные промышленные роботы

3. Адаптивные промышленные роботы

5. Приводы промышленных роботов

Глава 24. Системы управления промышленными роботами

1. Назначение и классификация систем управления

2. Унифицированные системы управления

Технические данные унифицированных систем управления уцм [9]

Технические данные унифицированных систем управления упм [9]

Технические данные контурных систем управления укм [9]

Глава 25. Роботизация промышленного производства

1. Основные типы роботизированных систем

2. Гибкие производственные системы с применением промышленных роботов

3. Техника безопасности при эксплуатации роботов

Приложение Буквенные обозначения элементов электрических схем

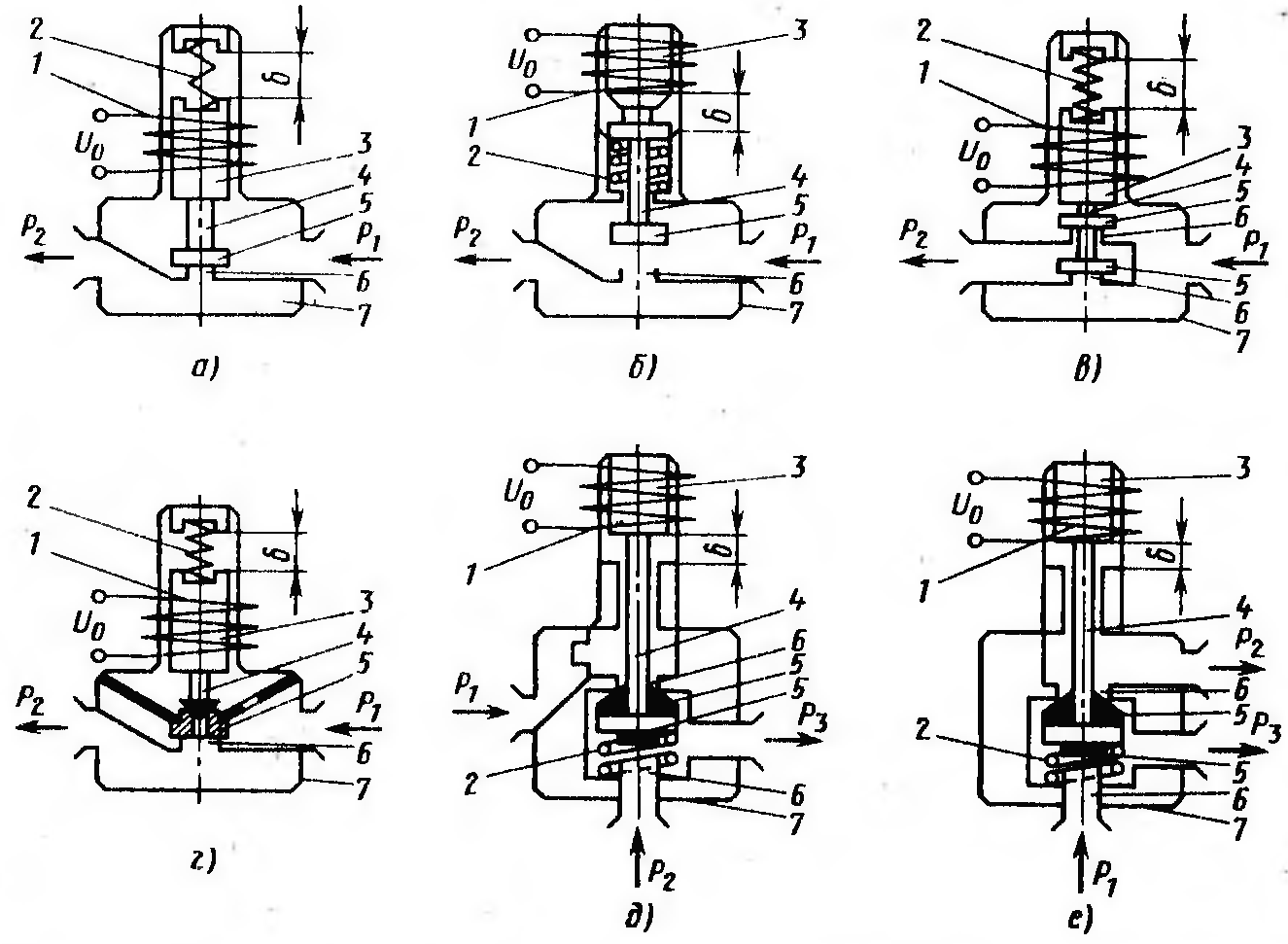

В соответствии с типом дроссельного органа клапаны делят на золотниковые, диафрагмовые и шланговые. Золотниковые клапаны бывают односедельные (рис. 45, а и б), двухседельные (рис. 45, в) и многоседельные. Запорные элементы всех клапанов выполняют либо в форме тарелки (рис. 45, а–в), либо с конической (рис. 45, г) или шаровой поверхностью.

Рис. 45. Схемы золотниковых клапанов с электромагнитным механизмом: а – нормально закрытый; б – нормально открытый; в – с уравновешивающим запирающим элементом; г – со встроенным усилителем; д и е – распределительных; 1 – обмотка; 2 – возвратная пружина; 3 – сердечник; 4 – шток; 5 – запирающий элемент; 6 – седло; 7 – корпус

Трехходовые (распределительные) клапаны имеют три присоединительных прохода, через которые два потока соединяются в один (рис. 45, д) или один поток разделяется на два (рис. 45, е).

Краны являются простейшими регулирующими органами, которые применяют для регулирования расхода потока в трубопроводах небольшого сечения. Наиболее распространенной является конструкция крана с пробкой в виде усеченного конуса, притертого к корпусу. В пробке имеется отверстие круглой, овальной или прямоугольной формы, сквозь которое протекает регулируемая среда. Поворотом пробки регулируется расход жидкости, протекающей по трубопроводу.

Шиберы устанавливают в дымоходах топливных плавильных и термических печей. Они предназначены для регулирования давления в рабочем пространстве печи.

При изменении входной скорости газа или воздуха дымососов и вентиляторов изменяются их производительность и напор. На этом свойстве основано устройство регулирующего органа на базе направляющего аппарата. Регулирующий орган, выполненный в виде направляющего аппарата, практически безинерционен и более экономичен, чем регулирующий орган, использующий дросселирование потока.

Дозирующие исполнительные органы подразделяют на две группы: механические и электрические. К первой группе относятся плужковые сбрасыватели, дозаторы, питатели, насосы, компрессоры. Во вторую группу входят реостатные и автотрансформаторные регулирующие органы.

Плужковые сбрасыватели широко применяют в литейных цехах для регулирования уровня различных формовочных материалов в бункерах бегунов, формовочных и стержневых машин. Плужки выполняют в виде лемеха плуга или другого скребкового устройства и устанавливают над ленточным транспортером с движущимся сыпучим материалом. Плужок может занимать два положения: на ленте или над ней.

Дозаторы представляют механизмы, предназначенные для выдачи потока материала с обеспечением требуемого значения расхода.

Практически для всех сыпучих материалов, кроме порошкообразных, могут применяться одни и те же дозаторы. Для порошковых материалов используют дозаторы, исключающие самопроизвольное движение материала.

Дозаторы непрерывного действия различают по способу регулирования производительности, типу систем автоматического регулирования, характеристики дозируемого материала и конструктивным признакам.

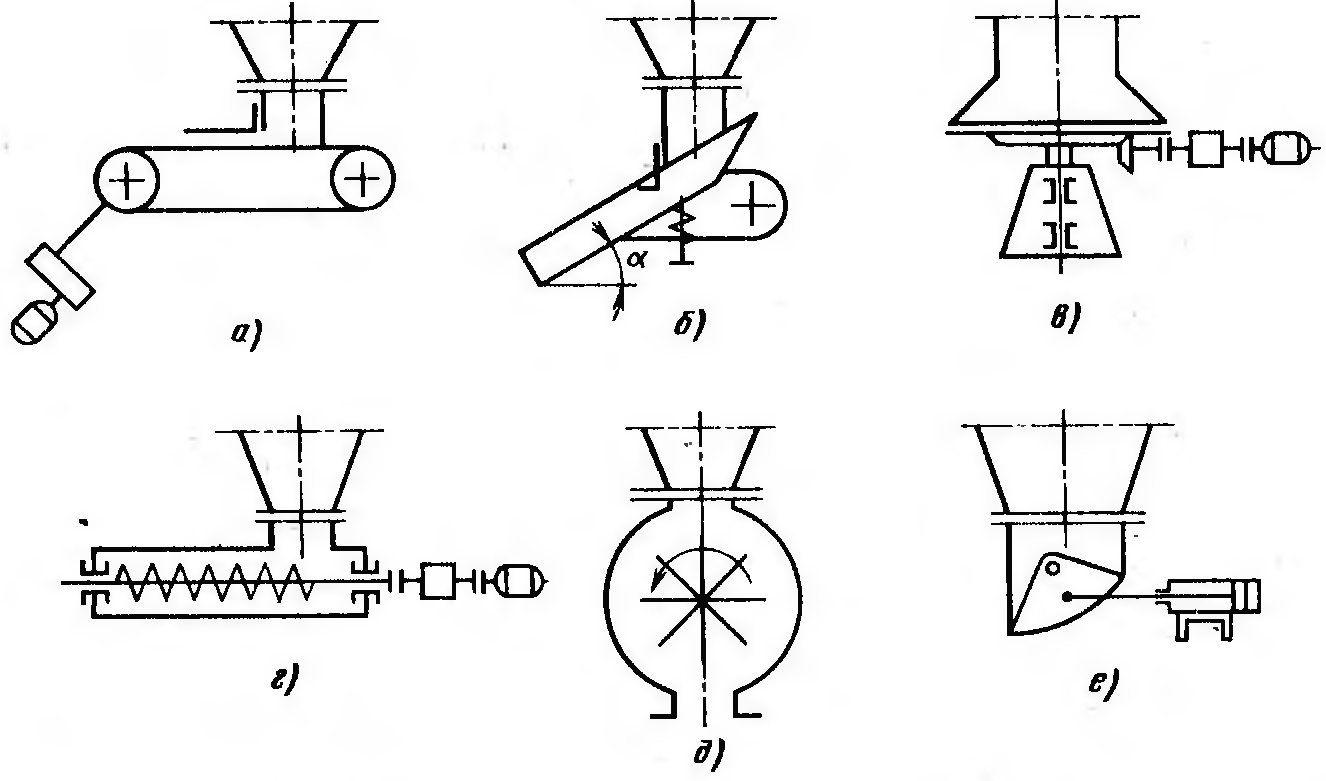

Рис. 46. Схемы рабочих органов дозаторов:

а – ленточный питатель; б – вибропитатель; в – тарельчатый питатель; г – шнековый питатель; д – секторный питатель; е – гравитационный питатель

В зависимости от способа регулирования производительности все дозаторы делят на механизмы с автоматическим регулированием и без автоматического регулирования.

В связи с большим разнообразием физико-химических свойств дозируемых материалов и условий, в которых работают дозаторы, разработаны различные конструкции рабочих (регулирующих) органов дозаторов, основные типы которых показаны на рис. 46, а–е.

Контрольные вопросы и задания

1. Расскажите о классификации задающих устройств.

2. Расскажите о классификации исполнительных механизмов.

3. Расскажите о классификации регулирующих органов.

4. Как устроены и работают механические задающие устройства?

5. Каково назначение задающих устройств, выполненных в виде функциональных потенциометров?

6. Как устроены и работают дискретные задающие устройства?

7. Какие электромагнитные исполнительные механизмы применяют в системах автоматики?

8. Какие электрические муфты применяют в системах автоматики?

9. Назовите электродвигательные исполнительные механизмы.

10. Как устроены и работают гидравлические и пневматические исполнительные механизмы?

11. Как устроены и работают дросселирующие регулирующие органы?

12. Как устроены и работают дозирующие исполнительные органы?

Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

Глава 6. Общие сведения об измерении и контроле

1. Основные метрологические понятия техники измерения и контроля

Контроль параметров технологических процессов, обработанных деталей и изделий, запыленности и загазованности атмосферы цеха является неотъемлемой частью современного производства. Очевидно, что в любом автоматизированном производстве контроль также должен быть автоматизирован.

Измерение технологического параметра (физической величины) – это сравнение его с величиной, принятой за единицу измерения, с помощью специальных технических средств. Число, показывающее отношение измеряемой величины к единице измерения, называют численным значением измеряемой величины.

К числу технических средств измерения относятся меры, измерительные преобразователи, измерительные приборы и измерительные системы.

Мера – эталон, служащий для хранения и воспроизведения единицы измерения. Например, за эталон длины принят метр.

Измерительным преобразователем называют устройство, предназначенное для преобразования измеряемого параметра в сигнал, удобный для дальнейшей передачи на расстояние или в цепь управляющего устройства. Преобразователи подразделяют на первичные (датчики), промежуточные, передающие и масштабные. Измеряемую величину называют входной, а результат преобразования – выходным сигналом. Первичные преобразователи предназначены для преобразования физических величин в сигналы, а передающие и промежуточные преобразователи формируют сигналы, удобные для передачи на расстояние и регистрации. К масштабным относят преобразователи, с помощью которых измеряемая величина изменяется в заданное число раз, т. е. они не преобразуют одну физическую величину в другую.

Измерительным прибором называют устройство, предназначенное для выработки измерительной информации в форме, доступной для непосредственного восприятия наблюдателем (оператором). Измерительные приборы делят на две группы. К первой группе относят аналоговые приборы, показания которых являются непрерывной функцией измеряемого параметра. Вторая группа включает в себя цифровые приборы. Они вырабатывают дискретные сигналы измеряемой информации в цифровой форме.

Измерительная система объединяет измерительные преобразователи и приборы, обеспечивая измерения параметра без участия человека.

Государственный стандарт устанавливает применение Международной системы единиц (СИ) во всех областях науки и техники.

В состав СИ входят семь основных единиц, две дополнительные и двадцать семь важнейших производных единиц.

В состав основных единиц входят: метр (м), килограмм (кг), секунда (с), ампер (А), кельвин (К), моль (моль), кандела (кд).

К дополнительным единицам системы СИ относятся радиан и стерадиан, а все остальные единицы являются производными. Например, единица силы – ньютон (Н), сообщает телу массой 1 кг ускорение 1 м/с8; единица давления – паскаль (Па), за единицу давления принимается такое равномерно распределенное давление, при котором на 1 м действует нормально к поверхности сила, равная 1 Н, и т.п.

Все измерения делят на прямые и косвенные. При прямых измерениях числовое значение измеряемого параметра определяют непосредственно измерительным прибором: например, измерение температуры термометром или линейных размеров детали мерительным инструментом. Косвенные измерения предусматривают определение искомого параметра на основании прямого измерения вспомогательной величины, связанной с измеряемым параметром определенной функциональной зависимостью. Например, определение объема тела по его длине, ширине и высоте или измерение температуры по изменению электропроводности термометра сопротивления.

2. Погрешности измерений

Следует помнить, что никакое измерение не может быть выполнено абсолютно точно. Его результат всегда содержит некоторую погрешность. Поэтому в задачу измерений входит не только нахождение значения контролируемого параметра, но также и оценка допущенной при измерении погрешности.

Показания А любого измерительного прибора всегда отличаются от истинного значения А0 измеряемого параметра. Такое отличие называют абсолютной погрешностью прибора , т. е.

= А – А0

Причин, порождающих погрешности измерения, достаточно много, и учесть их все не представляется возможным.

В зависимости от причин погрешности подразделяют на шесть групп: погрешности метода измерения, инструментальные, настройки прибора и его взаимодействия с объектом измерения, динамические и субъективные погрешности.

Погрешности метода измерения являются результатом выбранной схемы измерения, не позволяющей устранить источники известных погрешностей; Инструментальные погрешности зависят от несовершенства измерительных устройств, т. е. от погрешностей изготовления деталей измерительного прибора. Погрешности настройки измерительных приборов определяются условиями эксплуатации. Погрешности могут возникать при взаимодействии прибора с объектом измерения; например, такие погрешности, которые вызываются влиянием измерительного усилия на деформацию измеряемой детали. Динамические погрешности возникают при преобразовании измеряемой величины. Динамические погрешности появляются в результате инерционности изменения измеряемого параметра. Субъективные погрешности появляются вследствие ограниченных физических возможностей оператора.

В зависимости от условий работы различают два вида погрешностей: основные и дополнительные. Основные погрешности имеют место при нормальных режимах работы измерительного прибора, когда влияние внешних факторов минимально. Дополнительные погрешности вызываются воздействием внешних факторов, нарушающих нормальные условия работы прибора, например, изменением температуры или давления окружающей среды.

Если значение абсолютной погрешности отнести к истинному значению А0 измеряемого параметра, то получим относительную погрешность 8, т. е.

![]()